【学ぶ】エポキシ談義

接着剤・塗料の安全な使い方を説明します。

ふねの建造過程の、接着・塗装に利用するエポキシの効用や安全な使用方法などを紹介しています。なお、業者や販売価格の情報は、掲載当時(1993年)のものですのでご注意ください。

当ページは「KAZI」誌’93年10月号の「アマコンジャーナル」欄に連載された 「木造艇製作の周辺技術」シリーズにて掲載(一部構成変更)したものです(原執筆者:丹羽 章二 構成責任者:土井 厚)。無断転載をお断りします。

エポキシ談議目次

【はじめに】

<前書き>

【接着剤篇】 エポキシ接着剤を使う

<エポキシ接着剤の特徴>

<入手法>

<使い方>

<エポキシ樹脂接着のためのメモ>

【塗装篇】 樹脂コーティングの理論

<コーティングレジンの概要>

<エポキシ塗料について>

<ウレタン塗料について>

<顔料について>

<溶剤について>

<樹脂塗装の性能比較>

【はじめに】

「木造艇製作の周辺技術」1993年10月号の連載にあたって

筆者はGL工法(グルードラップストレーク工法)にてクリンカー艇を製作しました。「美しくなければヨットではない」と自らに言い聞かせ、ひたすら設計者の教えを守って製作しましたが、生来の発明狂である筆者の悪い癖が頭をもたげてきたのです・・・。エポキシ接着剤を扱ってみると面白く、工具・治具を工夫すれば新しい発見もあり更に熱中する、というわけで、ヨット製作の周辺技術にのめり込んでいきました。それ以来、設計者とはパソコン通信で技術情報のやりとりをしながら、その妥当性を検討しました。

艇が完成した今、ふり返ってみると周辺技術の数々はかなりの量になり、アマチュアビルダ-の方々に役に立つと思われました。 そこで、それらの紹介をさせていただきます。

【接着剤篇】 エポキシ接着剤を使う

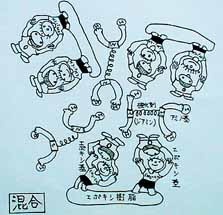

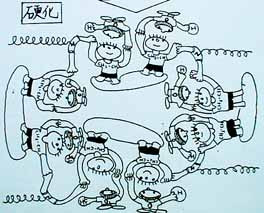

GL工法では、エポキシ接着剤を使います。GL工法を成り立たせている大切な柱がエポキシ接着剤と言ってよいのです。また、他の造艇法でもエポキシ接着剤を使うことはとても有用です。エポキシ接着剤は、正しくはエポキシ樹脂系接着剤と言います。エポキシ樹脂とは分子構造の中にエポキシ基という部分を持った物質の総称です。これが主剤になります。このエポキシ基が硬化剤と反応し、分子と分子の間に橋を架けたり、鎖でつながったりして固い物質になるのが、硬化の過程です。

エポキシ樹脂の硬化のイメージ図(イラスト:丹羽 章二)

エポキシ接着剤は、次の点でとても優れています。

まず、接着強度・耐湿性が優れていることがあげられます。これは、すべての木造艇の製作にとって有利なことです。また、硬化時の収縮が少ないことも挙げられます。これは、接着の際、強度の圧締をしなくてもよいことにつながります。GL工法では、外板相互の重ね合わせ部分(ラップ)を接着することが中心的な作業ですが、その際の圧締が軽くてよいのは大変有利です。また、材料と材料の合わせ目の隙間(ギャップ)があっても、それほど接着強度が低下しないことも、 エポキシ接着剤の優れた性質です。つまり、接着剤自体が大きな強度を持った樹脂として材料と材料の隙間を埋めることになるのです。一般に接着剤は、材料を強度に圧締し、接着剤の層を薄くしないと強度が減少します。ところが、エポキシ樹脂については、その心配があまりないと言えるのです。

このことを如実に示す実験は簡単に行えます。木材どうしををエポキシ接着剤で接着します。その際、接着剤の層を厚くします。(2mmほど)これをかなづちで叩いて破壊します。木材の木目方向に破壊が起こります。同じ実験を酢酸ビニールエマルジョン系の接着剤で行うと接着剤と木材の間に剥離が起こるか、接着剤の層に破断が起こります。

この性質を積極的に使えば、隙間の樹脂による充填(ギャップフィリング)という別の用途にも役に立ちます。エポキシ接着剤は、ガラス、金属、陶磁器、木材等様々な材料の接着ができます。接着ができないものは、ポリエチレン、ポリプロピレンなどです。これらの接着不能な材料は接着防止のための材料として使えます。GL工法ではポリエチレンのフィルム(スーパーマーケットなどで使われている、なま物を入れるための袋がつながってロール状なったもの)をモールドと外板との間に挟んで、接着防止に使っています。

コストの点では、エポキシ接着剤はやや割高です。接着剤についての専門書では、Kgあたり2000円とあります。 しかし、市販のものをアマチュアが使う場合はKgあたり3000円から5000円になります。 しかし、GL工法の全工程で接着に使う総量を無駄にして捨てる分を含めて4Kgと見積もっても総工費に占める割合は、 10%に満たないと思われます。作業性、後々までの信頼性を考えれば安いものです。こんなに優れた点を持った接着剤を 木造艇の製作に進んで取り入れたいものです。

入手法について触れてみます。

エポキシ接着剤をホ-ムセンタ-などで探しても店頭にあるものは、数グラムのパッケージです。エポキシ接着剤の需要は工業用、土木・建築用が主流で、一般の需要が少ないためです。また、硬化剤が変質しやすいことや毒性を持っている場合があることも店頭での販売を抑制している原因のようです。

そこで「取り寄せ」をおすすめします。次の銘柄は大抵のホームセンターや建築材料店・塗料店で取り寄せてくれます。(なお、KCKのKRAFT RESINは、メーカーへ問い合わせのこと)

|

ボンドEセット H (高粘度) |

主剤 1kg 硬化剤 1kg のセット コニシ(大阪市中央区道修町1-6-10) |

|

ボンドEセット M (中粘度) |

主剤 500g 硬化剤 500g のセット コニシ |

| ボンドEセット L (低粘度) |

主剤 1kg 硬化剤 1kg のセット コニシ |

|

セメダイン 1500 |

主剤 500g 硬化剤 500g のセット セメダイン (東京都中央区東五反田4-5-10) |

|

KCKのCRAFT RESIN (低粘度エポキシ樹脂Z1と 硬化剤) |

主剤 1kg 硬化剤(硬化時間によって5種類)は別売り 国際ケミカル (横浜市戸塚区上矢部町2280) |

これらのエポキシ接着剤は、いずれも主剤がエポキシ樹脂、硬化剤がアミン系の化合物です。

コニシのEセットのH・M・Lの違いは大きさでなく、粘度の違いを表しています。 なお、混合比が、重量で1対1で、これも、便利です。価格は何れも、4500~6000円程度です。

KCKの接着剤のZ1も低粘度の接着剤として、とても使いやすいものです。 さらに硬化時間を硬化剤の選択によって設定できるのも便利です。混合比が1対1でなく、例えば100分型の場合、 主剤と硬化剤の重量比が10対3となり、計量の点でやや扱いにくいといえますが後述のようにキッチンスケ-ルを用い、 工夫をすれば、それも解決します。価格は、主剤と硬化剤を合わせて5000~6000円程度です。 なお、ここで言う低・中・高の粘度はメーカー側の呼び方で、およその目安を表しているだけです。 また、粘度の表しかたとしてCPSを単位とするものがあり、各メーカーから発表されています。 しかし、粘度は温度によって変化します。測定時の温度を各メーカーが同一にしていないので、 異なったメーカーの製品の粘度のデータをそのまま比較することはできません。

そこで、私自身の使用感から上記の製品の粘度を比較してみます。(温度20。Cにおける混合直後の粘度)

一番粘度の高いものは、コニシのボンドEセットHで、これはピーナツバターの粘り気があります。 その次は、コニシのボンドEセットM、さらにセメダイン1500、コニシのボンドEセットLと粘度が下がり、 KCKのKRAFT RESINがもっとも粘度が低く、マヨネーズくらいの粘り気になります。 使用する季節、目的によって上記の製品を使い分けることができます。

ほかにも、エポキシ樹脂接着剤のメーカーはたくさんあります。どれを使ってもよいのですが、 100%エポキシ樹脂のものを使ってください。溶剤を混入して粘度を下げたものや混合物を入れたものもありますので、 それらは、少なくとも接着には使わないようにしましょう。

溶剤が入ってるかどうかは、臭いでわかります。有機溶剤特有の芳香があれば、溶剤が入っています。 エポキシ接着剤の主剤には強い芳香はなく、アミン系の硬化剤は、なにやら獣の体臭を感じさせる臭いがします。 あるいは「兎の尿が藁にしみた」ような臭いがするといってもいいでしょうか。有機溶剤の芳香とは区別できます。 また、エポキシ接着剤の分子の構造からいって、むやみに低い粘度(牛乳程度の粘り気)のものは作れません。 そのような低粘度に見える製品は溶剤を混入して見かけ上の粘度を下げたものです。これは、これで別の用途がありますが、 木造艇の接着には使えません。

増量や、着色、柔軟性の増加、比重の軽減、たれ止めなどのため混合物を入れた製品もあります。 これらは不透明であることが特徴です。これらも、目的によっては有用でが、一般の接着には使いません。

1 主剤と硬化剤とを規定の比率で十分に混合する。

2 可使時間内にへらで材料に塗布し、貼り合わせる。

3 硬化完了まで固定する。(常温で12時間から24時間)

ここで接着について留意すべきことを述べておきます。(1993年11月号)

1 使用条件に合わせて、適当な粘度の接着剤を使うようにします。 合板をそのまま重ねて積層するようなときは、低粘度(マヨネーズ程度の粘り気)のものがよいと言えます。 接着面が水平に保てることと接着面どうしの隙間が少ないことから、接着剤が流れ落ちて「抜け」ができる心配がないからです。 GL工法のラップ部分の接着では、ある程度粘度が高いもの(オレンジマーマレード程度以上の粘り気のもの)を接着面に盛り付けるようにして、 使います。この工程では、接着面が水平でなく、工作上の精度からいって僅かな隙間が接着面にできるからです。粘度の低いものでは、 流れ落ちる心配があります。

2 アセトンやMEK(メチルエチルケトン)を溶かし込むことにより、 エポキシ接着剤の粘度を下げて使うことは禁物です。「ひけ」(硬化による収縮)が少ないというエポキシ接着剤の長所を失ってしまうからです。 エポキシ樹脂接着剤の粘度は、それを構成する分子の大きさによって決まるのです。 エポキシ樹脂は基本になる分子が鎖状に繰り返してつながってできています。この鎖が長ければ分子量は大きくなります。 また分子量が大きいほど分子の動きが自由でなくなり、粘度が高くなります。 溶剤を混合した場合には、 分子と分子の間に溶剤の分子が入り込み、樹脂の分子の自由度を増しています。

もし、溶剤を混入させた接着剤を接着に使うと溶剤が気化して抜けていく分だけ、体積の減少が起こり、 見かけ上の収縮が起こります。これが、「ひけ」になり、接着剤と材料の間の隙間を生みます。 そのようなわけですから、溶剤混合型のエポキシ接着剤と低粘度エポキシ接着剤とは異なるものであることを知っておきましょう。

また、粘度は、温度によって大きく変化するものであることを知っておきましょう。 例えば、冬場には、蜂蜜ほどに硬くて扱いにくかったコニシのボンドEセットHが、夏には粘度を下げ、 マヨネーズほどの粘り気になっています。各社の製品の粘度に関するデータを読むとき、測定時の温度に留意しなくてはならないわけも、 ここにあります。

3 可使時間(ポットタイム)とは、混合から塗布、クランプ開始までの許容時間のことです。 この時間内にすべての作業を終えねばなりません。ただし、可使時間は、温度が低いほど長くなります。 そのことから混合容器の周りを「使い捨てかいろ」で温めたり、氷で冷やしたりして可使時間と粘度を調節することもできます。

4 カップやへらは、ポリエチレンンまたはポリプロピレン製が適当です。 スチロールや発泡ポリスチレンは、アセトンやMEKによって溶かされるので洗浄ができません。 ただし、エポキシ接着剤の混合だけに使うならスチロール製品の使用も問題はありません。紙コップ、ガラス、金属の容器も可です。

5 多湿時にはオープンタイムを極力減らすようにします。すなわち、材料に接着剤を塗ってから、 はり合わせるまでの時間を減らします。アミン系硬化剤は、水と二酸化炭素と結び付いて変化します。 硬化剤の当量(有効量)がその分だけ減少することになります。多湿時や結露しやすい条件の中での接着では 強度に問題が生じる可能性もあるので注意が必要です。

6 硬化剤という言葉は、エポキシ樹脂の場合、誤解を生じやすいものです。むしろ、 結合剤というべきです。エポキシ樹脂と硬化剤は、化学的に結合し、鎖を作ったり、橋を架けたりしてしっかりと結び合い、 固い物質になるのです。エポキシ接着剤の硬化剤は、触媒や酸化材ではないのです。 そこで、硬化剤は、温度に関係なく主剤に見合うだけぴったりと正確に混合しなければなりません。 ポリエステル樹脂を使いなれた人は、この点、誤解し易いので、注意してください。

7 混合比率が体積によるのか、重量によるのか注意が必要です。 一般に、コニシのボンドEセット・セメダイン1500では、主剤の比重が1.16から1.17 硬化剤の比重が0.96ということです。 そこで、重量による等量混合と指示のある薬剤について体積による等量混合をすると、 硬化剤に対して約20%分だけ主剤が過剰になることになります。 KCKのKRAFT RESINでは、主剤の比重が1.1から1.15で硬化剤の比重が1.07です。 これなら、重量比をそのまま体積比に置き換えても問題はないと言えます。

8 もったいないからといって、混合カップの最後の1滴まで使うことはやめましょう。 カップの壁や底にはり付いている薬剤は、本人の努力とは無関係に殆ど混ざってはいないのです。 分子のレベルで考えると、物質の境界面というのは、とても不思議な世界のようです。 むしろ、接着剤は、少し余らせてテスト片として残し、安心材料にしましょう。

9 カップ、へら、スプーンの洗浄、またはみ出した接着剤をとるときはアセトンまたは、 MEKを使います。ただし、硬化後には溶かすことはできません。これらの溶剤は塗料店で計り売りしてくれます。

なお、当然のことながらこれらの有機溶剤の引火性に注意することはもちろん、 毒性にも注意が必要です。これらの溶剤だけに格別強い毒性があるわけではないとしても、 有機溶剤一般にみられる一定の中毒性はあります。私の使用感では、MEKの方がアセトンより不快な感じがします。

横山晃氏の提唱による「新世代の木造艇」の重要な要件の一つとして、 ハルの表面を丈夫で防水性の高い樹脂によってコーティングするということがあります。 もちろん、この表面処理が木造艇としての美しさを損なうものであってはいけません。 筆者はこの考え方に沿ってコーティングレジン(塗装樹脂)の理論面の研究をするとともに、 市販のものや塗装業界で流通・使用されている製品を使ってテストをしました。 伝統的なワニスを手始めにエポキシ樹脂・ポリウレタン樹脂による塗装を見渡してみると興味ある様々な事実が分かってきました。 今回は、それらの技術情報をお伝えすることにします。 新しい技術情報を参考にしていただき、最適の塗装剤を用いて、あなたの木造艇を美しく丈夫に仕上げてください。

GL工法では、各プランクの合板の木口がラップラインの下で露出している。 これは、一見不安に見える。木口からの浸水やベニヤ(合板を構成する薄板)の剥がれが心配されるわけである。 しかし、これは、この木口の部分にエポキシ樹脂を含浸させたうえでさらに表面を丈夫に塗装するという、 2段階の強化法によって、完全に解決されている。GL工法においてもコーティングが大切な役割を果たしてことが分かる。

【塗装篇】 樹脂コーティングの理論

古典的ワニスからエポキシ・ポリウレタンまで

あまに油と天然樹脂を混ぜて熱したワニスは数百年の歴史があります。天然樹脂の代わりにアルキドを用いたものも同じ仲間になります。アルキドとはアルコールとアシド(酸)が縮まって結びついた言葉で、グリセリンのような高級アルコールに化学的な処理を加えて作ったものです。これらのワニスは今でも市販されており、よく使用されています。

私たちが「マリンワニス」として入手するもののほとんどが、これにあたります。 なお、「ワニス」と「ニス」はどうちがうかという疑問を一度は持たれたことがあるかもしれません。 しかし、これらはいずれも英語のヴァニッシュ(VARNISH)がなまったり、音が欠落して日本語になったもので同じ物を指しています。 ワニスは「和ニス」ではないのかと思っている人もいて、用語は、混乱しています。 かつて、ワニスのことを西洋漆とも呼んだことを思えば、そのような思い違いも有り得ることです。用語の統一が望まれるところです。

ついでに、シェラックニス・シェルラックニス・シケラックニス・ラックニスもすべて同一のものです。 これは、樹木の害虫として園芸家には有名なカイガラムシの分泌液から取った天然樹脂(SHELLAC)を使ったことに由来する名前です。 そして、普通は、カイガラムシから取ったものばかりでなく、天然樹脂を使ったワニスのすべてを指します。

なお、これらのシェラックニスやアルキドレジンの中に顔料を混ぜれば、ペンキになります。 ペンキということばも、明治時代にできた日本語です。木のやにを表す、オランダ語のPEK(英語のPITCHにあたる)が、 なまってできた言葉のようです。普通のマリンペイントは、このタイプに属します。

次は、ウレタンレジン(ポリウレタンレジン)の話題です。

ウレタンレジンと呼ばれるものは、イソシアネート基を有する樹脂のすべてを指します。 イソシアネート基については、後述しますが、この反応基の存在のしかたによって、2種類に分かれます。

一つは、1液型(ワンパック型)のウレタンレジンです。この一液型ウレタンレジンが、 ホームセンターや塗料店の店頭に並んでいる、ウレタンニスやウレタンペイントです。 もう一つは2液型(ツーパック)のウレタンレジンで、これは、塗料店の店頭では、あまり見かけません。 しかし、塗装業者の出入りする塗料店ではこれを販売しています。プロの造船工房や造船所がウレタン塗料として使っているのは、 この2液型の製品です。これらのふたつのレジンは、名前こそよく似ていますが、似て非なるものです。

さらに、エポキシレジンについて述べます。10・11月号で述べたエポキシ樹脂と硬化剤を溶剤に溶かして、 塗布しやすくしたものがエポキシ塗料です。これは、当然のことながら2液型になっています。

なお、ウレタンやエポキシのレジンにも顔料を混ぜてやりペイントにすることができます。 ほかにも、フェノールレジン、アクリルレジン、ポリエステルレジンの塗料等がありますが、 木造艇の塗装で、プロの工房や造船所が使っているものだけに限定してとりあげることにしました。

硬化の遅さに悩まされて、筆者は、初め、エポキシ樹脂接着剤を溶剤に溶くことにより、 自分でエポキシレジンを作って、使っていました。しかし、良い結果が得られないときもあり、失敗しました。

問題は、硬化の遅さです。塗装後に溶剤が気化して抜けて、いかにも硬化したように見えても、 硬化反応は、完了していません。一般のエポキシ樹脂接着剤は、常温では、硬化に12時間から24時間かかります。 これを塗料にすることは大いに問題があります。

長時間未硬化のまま、湿った空気にさらすと、空気中の水分と硬化剤が反応して塗装表面が白濁します。 筆者のように屋外で塗装作業をすると、乾燥、硬化の過程で、夜露に当たって目もあてられない状態になります。 この白濁反応は、接着剤篇で、重炭酸塩を生ずる反応として詳しく述べました。 そのようなわけで、一般のエポキシ接着剤を溶剤に溶いて塗料にすることは、お勧めしません。

そこで、次の製品を紹介します。

1 「セメダイン1510」 メーカー:セメダイン

溶剤混合型のエポキシ樹脂接着剤です。これは、本来広い面積の平面に塗布して薄物の 接着をする目的で作られたもののようです。これが、塗料になります。つまり、透明なエポキシレジンとして使えるということです。 この製品には溶剤として、MEK(メチルエチルケトン)と小量のMEIBK(メチルエチルイソブチルケトン)が使われています。 このままでも塗装できますが、やや粘度が高いので、MEKをさらに加えて、1.5倍から2倍程度に薄めて使います。 主剤と硬化剤の混合比率は1対1です。主剤、硬化剤がそれぞれ500グラムずつのパッケージになっていて、 値段は5000円程度です。塗料店またはホームセンター等で取り寄せができます。

2 「プラスセメントMP11A」 メーカー:国際ケミカル

これも溶剤混合型のエポキシ樹脂接着剤です。これを指して超低粘度接着剤と呼んでいる人もありますが、 あまり正しい呼称ではないと思います。この製品も扱いやすく仕上がりの品位もとてもよいものです。 この製品の溶剤は、MEKとは別の有機溶剤が使われています。この溶剤の性質を考えると、作業場の換気には 十分に気をつけたいものです。これをさらに希釈して使う場合は、この有機溶剤の単体を 入手するのがアマチュアでは難しいので、ワニス用のシンナーやウレタンシンナーを使います。 また、筆者のテストではMEKを追加溶剤として使っても問題は起きませんでした。

この製品も主剤と硬化剤の混合比率は1対1です。主剤、硬化剤のそれぞれが500グラムのパッケージになっていて、 値段は4000円程度です。入手については、メーカーに問い合わせて下さい。(所在地、電話等は、接着剤篇で述べてあります。) また、大きな都市の大規模多品種DIY店の店頭にもあります。

冒頭でも、述べましたが、塗料店での計り売り・パッケージのいずれでも いい塗料屋さんが見つかれば、そこで2液型ポリウレタンニスを計り売りしてもらいましょう。 そのときにウレタンシンナーも入手します。このような店では色のついた2液型のウレタンペイントも入手できます。 この場合は、店の方でウレタンニスの主剤の方に顔料を混ぜて好みの色を調剤して作ってもらえます。

次に、手ごろな量のパッケージ商品を紹介します。

「2(TWO)ウレタン」 メーカー:和信

主剤としてのポリオールとイソシアネートの誘導体としての硬化剤がてごろなパッケージになっているアマチュア向けの製品です。 主剤と硬化剤の混合比率は2対1(体積比)です。ただし、重量比で2対1になるよう混合しても問題はありません。

可使時間は常温で1時間となっています。つまり、混合後1時間以内に塗装を終えればよいということです。

この製品は2種類のものが出ています。

下塗り液(サンディングシーラー用)と上塗り液と分かれています。下塗り液は、仕上がり後のつやがやや不足するかわりに木部への「ぬれ」がよく、付着性が良好です。また硬化後のサンディングが、楽なように硬度が調整してあります。価格は2液のセット(主剤300CCと硬化剤150CC)で1800円ほどです。

上塗り液は、硬化後の仕上がり(艶)がよく、皮膜の硬さもあります。また、下塗り液への付着性もすぐれています。価格は2液のセット(主剤300CCと硬化剤150CC)で2300円ほどです。

これらの製品は、ホームセンターや塗料店の店頭にはありません。たいていの塗料店で「取り寄せ」を依頼できます。また、大都市の大規模多品種DIY店ではこれを店頭に置いているところがあります。

ウレタン用の顔料もある

業者の出入りする塗料店では、ウレタンペイントの調剤をしてくれます。色見本を提示すると、 ウレタンレジンの主剤に顔料を混ぜてどんな色調にでも作ってくれます。 また、自分でウレタンペイントを作ることも可能です。 ウレタンレジンの主剤の方に顔料を混ぜればよいのです。手ごろな顔料として次のものがあります。

「ウレタンカラー」 メーカー:国際ケミカル

びん入りの顔料です。色は「赤」「青」「黄」「白」「黒」が別々に売られているのでこれを、 適宜混合すれば、いかなる色にもできます。50グラムで900円ほどです。 主剤への混合比率は、主剤1に対して顔料はその10分の1から20分の1をめやすとし、試し塗りをして顔料を増減します。

なお、これはエポキシレジンに混ぜて使ってエポキシペイントにすることも可能です。

ウレタンやエポキシの溶剤としてのアセトンの使用は避けて

アセトンは刷毛や容器の洗浄液と考えて下さい。ウレタンやエポキシの溶剤としては使わないのが無難です。 理由は、よく溶けないということです。筆者のテストでは、ウレタンやエポキシをアセトンで溶くと溶液が白濁する場合がありました。 溶液としては、MEK(メチルエチルケトン)または、ウレタンシンナー(有機溶剤の混合物)が適当です。 なお、トルエンは、単体としては入手が困難です。少年非行対策のためです。 ウレタンシンナーを塗料を塗料店で計り売りしてもらうのがよいと思います。

また、パッケージ商品としては「和信」から「和信2(TWO)ウレタンうすめ液」が出ています。 なお、いずれの溶剤の場合も火気には厳重に注意してください。なお人体への影響を考え、作業場の換気に気をつけます。 とりわけトルエンが主成分の溶剤の場合は、アセトンやMEKの数百倍の中毒性があります。(労働安全衛生法の大気混入の許容量の比較による)

新世代艇に適したコーティング剤は?

いままで述べたコーティングレジンについて、色々な観点から性能比較をしてみました。 筆者の経験とテスト結果をもとにさらに専門書にも当たってその妥当性を調べた結果が次の表です。 なお、表中の数字は10点を満点とした得点表になっています。 このような表の常として、多分に筆者の独断が混入していることをお許しください。

|

|

無毒性 |

耐光性 |

曲げ強度 |

耐傷性 |

防水性 |

付着性 |

美観 |

作業性 |

|

アルキド |

10 |

8 |

6 |

4 |

6 |

5 |

10 |

10 |

|

1液型ウレタン |

10 |

8 |

6 |

6 |

7 |

5 |

10 |

10 |

|

2液型ウレタン |

5 |

7 |

10 |

10 |

9 |

8 |

10 |

8 |

|

エポキシ |

7 |

5 |

8 |

10 |

10 |

10 |

8 |

7 |

表中の耐光性とは紫外線の爆露に対する強度です。日光にさらすことにより紫外線が塗膜を構成する分子の鎖を断ち切り、 樹脂が白濁してもろくなる現象です。エポキシ樹脂の紫外線に対する弱さが目だちます。 それに比して、ポリウレタンの耐光性が優秀です。ただ、エポキシ塗装の木造艇も戸外に放置するのではなく陸揚げして覆いをしたり、 屋根下に保管すれば、光によるダメージの心配はかなり減少します。

防水性については、吸水率のデータをもとにして採点しました。 すなわち一定時間試料を水に浸して、どれだけの水を吸い込むかを重量増加によって調べた結果が公表されているものを参考にしました。 また、作業性とは、塗装作業における扱い易さのことです。エポキシと2液型ウレタンは、 混合の過程があることと可使時間(ポットライフタイム)を考慮しなければならないことを併せて少し減点してあります。 さらに、エポキシを2液性ウレタンより1点下げたのは低温下での作業の難しさを考慮したからです。エポキシも2液型ウレタンも、 化学反応を応用して硬化させる以上、低温下では、硬化時間が長くなります。しかし、エポキシの方が低温下での硬化が難しいのに比べ、 2液性ウレタンは低温下でも比較的よく硬化する特性を持っています。

これらの表をもとにして、新世代の木造艇に最適のコーティングレジンを選んでみました。

エポキシレジンによる下塗りをサンディングシーラーとし、2液型ポリウレタンレジンで仕上げる。 これが、筆者が最適と考える塗装です。

防水性、付着性(接着性)においてすぐれているエポキシレジンで木質表面を覆います。 このあとに十分にサンディングを施し、ウレタンレジンで塗装すれば、付着性が向上します。 また、エポキシ樹脂による接着が及ばなかった微細な隙間にも下塗り塗料としてのエポキシが浸透して 強度が増すことが期待できます。2液性ウレタンによる表面仕上げは、仕上がりの艶が増して美観が良くなります。 そして、紫外線に対して強い塗装になります。紫外線による害は表面近くで発生するので、ウレタンレジンで覆えば、 その奥のエポキシレジンは保護されるということです。

木造艇の補修の可能性を考えてみます。そのときは、サンディングにより、ウレタン塗装を比較的容易に剥せます。 エポキシレジンは固いので残ります。また、ドライヤー等で加熱しても、比較的よくはがれるのは、ウレタンレジンで、 エポキシの方が剥しにくいようです。この性質を利用してエポキシ層を残したまま補修用の木材を接着して修理することも容易にできます。 エポキシ層をエポキシで接着するのは、接着強度の点で問題はありません。しかし、ウレタン層をエポキシで接着することは、 接着強度が弱くなるので問題があります。そこに、下塗りをエポキシにする利点があります。

ただ、エポキシレジンや2液型ポリウレタンレジンを単独で使用しても十分に防水性のある美しい仕上がりになります。 この方法も新世代艇の塗装剤としての資格を十分もっていることをつけ加えます。 さらに、エポキシの下塗りの上にアルキドレジンや1液型ポリウレタンの仕上げをすることも可能です。 この場合も美しく、耐光性に優れた塗装になります。付着性の悪さはエポキシ層の表面をよくサンディングすることにより、 ある程度解決できます。