【造る】GL工法でつくるAD艇

GL工法でつくるAD艇(13フィートモデル)の建造例を詳しく紹介します。

これまでに多くの自作仲間の協力 を得て経験的に蓄積したノウハウを紹介したものであり、工作の指導ではありません。 あくまでも工作の一例としてご覧になり、参考にしてください。無断転載をお断りします。

|

《1》作業を始める前に |

|

|

【1】作業場 |

|

|

【2】工具 |

|

|

【3】材料と接着剤など |

|

|

|

|

|

【5】工作の概要 |

|

|

【6】危険防止について |

|

|

【7】参考文献 |

|

|

《2》作業の進め方 |

|

|

【1】現図作業 |

|

|

【2】モールド製作準備 |

|

|

【3】船台製作 |

|

|

【4】モールド製作 |

|

|

【5】ステム/トランサム |

|

|

【6】センターボードケース |

|

|

【7】キール部分製作 |

|

|

【8】プランキング |

|

|

【9】クレイドル |

|

|

【10】船体の分離 |

|

|

【11】ビームシェルフ |

|

|

【12】積層フレーム |

|

|

【13】スォート |

|

|

【14】デッキビーム |

|

|

【15】バルクヘッド |

|

|

【16】カーリン |

|

|

【17】フロアー |

|

|

【18】デッキ |

|

|

【19】ガンネル |

|

|

【20】ラダー、センターボード |

|

|

【21】セイルについて |

|

|

【22】スパー(円材)類の製作 |

|

|

【23】塗装作業 |

|

|

【24】艤装作業 |

|

|

【25】帆装作業 |

|

|

【26】進水テスト |

《1》作業を始める前に

【1】作業場について

ADの船体を組み立てるスペースとして、最低2.5m×5.0m、およそ普通車の駐車場相当の平らな地面または床面を必要とする。このほかに資材置き場、作業のためのスペースが必要になる。これらは隣接しているのが望ましいが、多少離れていても作業は可能である。

雨、直射日光等の影響を避ける為、屋根は必要であるが、塗料、接着剤などを扱うので空気の流通が充分あることも重要である。最も理想的なのは普通車2台を並べる事のできる屋根付きカーポートのようなスペースである。作業場に電源はぜひ必要であり、照明があれば作業時間が制限されなくて効率を上げられる。但し夜間の作業などの騒音で近所迷惑にならないよう考慮すべきである。水の便があればなお良い。

【2】工具について

一般に日曜大工に使用する工具以外に特別なものは必要がない。電動工具は作業の能率を格段に向上させるので利用できれば好都合である。丸ノコ、ジグソー、ドリルの3種類は利用頻度が高いので、かなりの時間の節約と出来栄えの向上が期待できる。新規に購入するのであれば、高出力の機械に高性能の刃物を組み合わせるのが結局のところ賢い買い物になるであろう。またドリルは回転数を自由にコントロールできドライバーと兼用できる物が便利である。最近コードレスの電動ドリルが売られているが、これはややパワー不足だが使い勝手は良いようである。また工作の最終段階、スパーの工作で一個所だけルーターを使用したいところがある。この工具は使用目的が限られているので普通持ち合わせないものであるから、早くから借り入れ先などの手当てを考えておくのが良い。

それから可能なかぎり多くのクランプを準備する(サイズ取り混ぜて40個以上、1個で助手1人分の働きをするので多い程好都合)。クランプも普通は持ち合わせが充分ではないので安い店で早目に少しづつ買いそろえるか、友人同志で都合しあうのが良い。また丈夫な作業台が必要である。自作しても良いし、代用できる物も多いので工夫することができる。

工具か材料か意見の別れる物に仮釘がある。GL工法では仮釘を大量(千個以上と思われる)に使用して外板などを固定する。仮釘を自分で準備するのは可能ではあるが手間が大変なので既成品を捜したいところである。筆者の経験では適当なサイズの物では頭の部分が簡単に折れるようになっている便利な物しか見付からなかった。これは抜き取りに細心の注意が必要で非常に苦労した。MAX社の仮釘タッカーという工具はホールド力は弱いが小型の仮釘を連続的に打ち込むことができ便利である。筆者は結局この両者を補い合うように利用して満足すべき結果を見た。

【3】材料と接着剤など

船体用の木材としては6mm厚マリン合板を多用する。従って120cm×240cmの大きなサイズ(4・8と呼ぶ)の合板を購入すること。手に入るうちで最も高級な合板を求めるのが良い。当然高級品ほど高価であるが、全体のコストから見ればわずかな違いであり、これによる艇の寿命の延びを考えればここにお金をかけるのは賢いことと思われる。木取りを工夫すれば8枚で間に合うが、9枚用意すると余裕を持つことができる。同じ材質のものが手に入るのなら、もちろん一時に全量を求める必要はない。このほかに、キールを始めとしてフレームなど多くの部分に14mm厚に削ったヒノキ板を使用する。カシ、ケヤキ、チークなどの材料が手に入れば部分的に使用したいところもあるが、これらが無くても差し支えない。近くの材木屋さん、製材屋さんと懇意にして仕上がり寸法で注文できるようにしておくと効率が良い。モールド用には安価な建材用の合板(12mm厚)またはコンパネ(コンクリートパネル)それにラワン角材などを使用する。

木材以外ではエポキシ系接着剤、ステンレス木ネジ各種、ボート用金具(艤装品)各種が必要である。一般的な鉄製の木ネジ、釘などはモールドには使用しても良いが、船体には絶対使用しないこと。ステンの木ネジは多用するので、5~6種類のサイズをネジ専門店にて箱で購入しておくのが経済的である。

GL工法はその名の通り接着によりハルを形成するのであるから、高性能の接着剤を正しく利用できることがもっとも重要である。接着作業は最初から必要になってくるので、自分が入手できるエポキシの特性を良く理解してから作業に取りかかる必要がある。各メーカーから数種類販売されているが、仕上がりが無色透明のものでできるだけ大きなカン入りが手に入るとよい。メーカーの説明書を良く読んでから、サンプルを使って破壊テストをすること。破壊テストでは、接着面が分離しなければ合格である。テストの際、外気温度と硬化時間の関係を確かめること。また意図的に正規の混合比を狂わせ、この影響を体験することも良いことである。そして一連のスカーフ作業も事前に練習すること。接着作業と言うのは結局のところ、いかに自信を持って作業を進めることが出来るかがポイントとなる。事前のテストと練習がこの為に大切なのである。塗装工程で低粘度エポキシを使用するので、接着剤と同じメーカーの物を取り寄せておくこと。

ボート用の金具や艤装品は仕上げの段階で必要になってくるのであるが、種類が多くて一時に揃えるのが困難であり、予算的にも苦しくなりやすいので、早くから少しづつ揃えておくのが賢い方法と思われる。部品によってはハルの工作時にサイズや形状を確認する必要があるものがある。たとえば点検ハッチは【15】バルクヘッドの工作の時までに用意されていなくてはならないし、マスト関係の金具も全部揃ってからでないとスパー(マストなどの円材)の工作を始めることができない。

【4】用語について

筆者の独断と偏見によれば、ヨット・ボートの工作に関係する用語は、日本語には必要充分なだけ存在していない。そのためこのテキストでは英語圏で普通に使われている用語をそのまま使用することにしている。その用語がなじみの薄い言葉の場合でも読み進むうちに理解していただけるように配慮しているつもりである。

更に念のため巻末に使用した関連用語すべてを索引にして解説を付しているので、意味不明の言葉に出会ったら直ちにここを参照していただくのが手っ取り早いかも知れない。またADでは独特の工法を採用しているところがあるため、一部で一般的でない使い方をしている。索引のなかで「ADでは」と断わっている用語がそれであるので、よそで使う場合には少しだけ留意していただきたい。しかし大きな意味の違いはない。

【5】工作の概要

ボートの工作というと最初は難しそうに感じられるが、良く理解と準備をしてから始めればさほどのことはなく、むしろ興味ある作業の連続である。また最近は優れた性能の接着剤が手に入るようになったので、接着面の精度をそれ程気にしなくても良くなり、工作が非常に容易となった。

このテキストは紙面の都合上、自作者のバイブルとも言える舵社発行の横山晃氏の著書「新ヨット工作法」をすでに読み終えた人を対象にして作られている。従ってまだこの本を読んでいない自作志望者には「現図作業」「接着作業」「積層フレーム」など部分的に解りにくい個所が出てくるかも知れないが、その部分は構わず読み進んでいただきたい。そして横山氏の著書には遅くとも自作開始前までに目を通して疑問点を理解しておく事をお願いする。横山氏が特に自作の意義について多くのスペースを割いて述べておられるので、この部分を是非じっくり味わっていただきたい。

ADの工作ではグルードラップストレーク(GL)と呼ばれる特徴的な工法部分を採用している。この方法はモールドの上でクリンカーのハルを組み立てるのにこれまでのように銅釘でなく接着剤を使用するものである。歴史の浅いこの方法はまだこれからも改良が重ねられていくものと思われるが、ここでは筆者がAD-03で実際に用いた方法をまとめて紹介する。

【6】危険防止について

ボートの工作では、言うまでもなく多種類の刃物を使用するのでこれらの扱いには充分慣熟してから作業を始めること。刃物は常に良く切れる状態に保つことが危険防止上も、作業効率を上げるうえからも大切である。また便利な電動工具は間違った扱いをすると大変危険であるばかりでなく、スピーディーに作品を台無しにしてしまうこともあるので充分使い慣れた方法で使用すること。ジグソー、電動ドリルなど、折れた刃先や木屑の飛び散り易い工具の使用に当たっては保護眼鏡を着用すること。またいかに注意しても小さな手傷を負うことがあるので、作業場の近くに救急箱を用意しておく。

接着剤や塗料、シンナーを使用するので、作業場の換気など健康上の配慮も、またこれらの保管については火災防止、子供の行動範囲からの隔離などの配慮も必要である。

製作途中のボートは、自由に動かしたりすることができないので、自作者はかなり無理な姿勢のまま作業を行うことになりやすい。低い位置の作業が続く場合には、ボート全体を高めにセットし直す等、無理な姿勢が原因で腰を痛めるようなことが無いように計画すること。無理な姿勢のままで作業を続けると、時間の浪費となるばかりでなく、精度も出来栄えも劣ることを考えるべきである。

【7】参考文献

「新ヨット工作法」 横山 晃

「ヨット、モーターボート 材料と構造」 戸田孝昭

「小型ヨット 工作の実際」 熊沢時寛

以上 舵社

「DINGHY BUILDING」 Richard Creagh-Osborn JOHN de GRAFF

「ULTRALIGHT BOATBUILDING」 Thomas J.Hill INTERNATIONAL MARINE PUBLISHING

「CLINKER BOATBUILDING」 Jhon Leather ADLARD COLES

「CLENCHED LAP or CLINKER」 Eric McKee NATIONAL MARITIME MUSEUM

「THE OXFORD COMPANION TO SHIPS & THE SEA」OXFORD UNIVERSITY PRESS

《2》作業の進め方

【1】現図作業

現図作業については、未掲載です。【2】以降の説明の符号で意味不明なところが出てきますが、読み進んでください。理解しやすいように画像を添えます。

【2】モールド用フレームの製作

12mm厚合板から切り出したフレーム。残りの板もクレイドルとして後に利用するので、捨ててはならない。

現図のフレームラインからモールド用のフレームを切り出す作業を行なう。GLの工作ではフレームはモールドを形造るためのもので、この部分が実際のボートになるわけではない。従って材料には安価な12mmの建築用合板を用いるのが良い。しかしモールドが丈夫で作業し易いことは非常に重要であり、次の自作者が使用する場合も考えられるから、あまりに質の悪い合板を使わないこと。

【3】船台製作

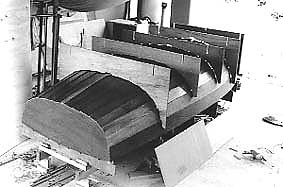

梯子型の船台

糸を張りセンターラインを書き込み、フレーム位置に駒を取付ける。モールドを組み立てるためには、まずしっかりした船台を用意する必要がある。伝統的なクリンカーハルは通常船台に正立して組み立てられた。これは主にリベット打ちの作業能率のためと思われる。しかしこの方法ではキール部分やプランク作業もやり難いので、新世代の木造ボートはほとんどハルを伏せた状態で組み立てている。ADでも同様である。

船台の作り方に決まりはなく作業場の状況に応じて考える。作業場が平らなコンクリート面のような場合には梯子型の船台が一番使いやすいので、この方法について説明する。

材料には丈夫な角材(ツーバイフォー建築で使う洋材が使いやすい)を使用する。まず4mの2本を60cm以上の間隔で縦に平行に並べ、この上にフレームの位置ごとの横材をしっかりと固定し、更に適当に「すじかい」を配置する、ここでは寸法の精度はあまり必要でない。

船台の形が出来上がったらフレームを並べる面がすべて水平になるようカンナで調整する。この作業は正確なハルを完成するために非常に重要であるから水平儀、糸などを利用して完全に仕上げること。

水平な船台が完成したらまずセンターラインを墨入れする。次にセンターライン上に各フレーム位置をプロットする(各フレームごとにF0から寸法を取ること、フレーム間隔を寸法としてプロットしていくと誤差が蓄積されるのでしてはならない)。次にプロットした各点からセンターラインに直角に、フレームの取付けラインを引く。

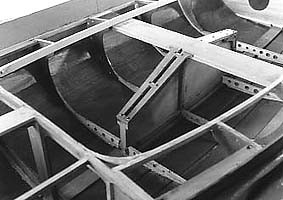

【4】モールド製作

(1)フレーム仮並べ

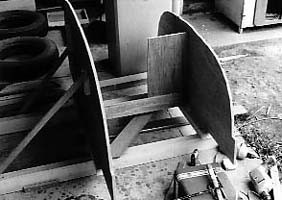

手前(船首)の縦位置のフレームがF6、その後ろがF5です。船尾(トランサム)がF0(わずかに見えます)

船台に駒を取り付けて、位置を決めます。

フレームF0(船尾、写真右側)とF1(写真左側)

フレームには厚みが有るのでこれを船台に取り付けるには注意が必要である。

すなわちF0~F2まではフレーム取付けラインの前方側に、F3~F6はこのラインの後方側に添わせて取付ける。これは各フレームのヘリの部分を斜めに仕上げる作業(ベベルを取る作業)を省略するためである。

まず船台のフレーム位置にコマを置いて再び取付けるとき作業が容易になるようにする。

またフレームが垂直に立つように前後から支える。12mmの合板にはもともと曲がっているものがあるので、この場合は角材を取付けるなどして曲がりを修正した後船台に取付ける。バウの縦位置のフレームもF6に添わせるようにして配置する。仮並べであるので取り外しできるよう木ネジを使うこと、木ネジの位置はハルが完成した後でも手が届きドライバーをまわせる位置であるように注意する(後にハルがモールドからうまく分離しない場合、この木ネジを抜いてモールドと船台とを分離させるため)。

(2)ストリンガー仮並べ

ご注意:この画像のフレームはすでに(3)の「溝切り」が終わっています。

ストリンガー用に22mm×15mm長さ4mの角材16本を準備する。節のない部分を使うこと、ラワン材でもよい、長さ不足の場合はスカーフする。現図から12mm厚合板でステムのストリンガーの位置を決めるジグを切り出し、これをバウの縦位置フレームに木ネジで外付けする。次に1本のストリンガーを所定の位置の上に仮止めしフレームとの交角とベベル角を各位置ごとに記入する。同様に16本分のストリンガーの各フレームとの交角を記す。キール部分の交角はもちろん90度である。

(3)ストリンガーのための溝切り

フレームを全部船台から外しストリンガーを取付ける溝を切る。この溝の底面はストリンガーを素直に受けとめるように斜めに仕上げる。まずノコギリでストリンガーの交差線に沿って2本の切れ目を入れてから、ベベル分を考慮してジグソーで切り出し木工ヤスリで仕上げる。

(4)モールド最終組み立て

次にふたたびフレームを船台に並べ、これにストリンガーをF0から順番にバウのジグまで木ネジで取付けていく。ここで充分注意すべきことは、ストリンガーを取付ける溝の幅の寸法にわずかな余裕が必要だということである。溝があまりピッタリに出来ていると、木材の持つ自然の曲線を殺してしまい、ストリンガーが不自然な曲線となりやすいのである。

また溝の底はベベルをとってはあるものの、木ネジも決して締め過ぎないこと。つまりストリンガーにあくまでも自然に曲がってもらうように取り付けるのであって、決して無理に曲げ付けるようなことをしてはいけない。そして上下方向は勿論、斜にもバテンを当て、どの方向にも滑らかであることを確かめ、必要により溝の深さを微調整する。また隣どうしのストリンガーの間隔など全体の配置のバランスは、ストリンガーを配したまま溝のサイドにノコギリを当てることにより微調整する。

これらの微調整の作業は、大変根気のいる仕事であり実りのない無駄な作業のように思われるかも知れないが実は全くそうではない。この部分に充分時間をかけなくてもハルは完成できるし、性能的にもほとんど差は認められない。しかしADのハルの特徴はこのクリンカーのラインにあると断言できるほど完成後にこの部分が目につくのである。

自分が納得できるまで修正したラインはいつ見ても気持ちが良いものであり、そうでない場合には、見るたびに気になり、悔いを残すことになると思われる。ボートの内部構造は完成してからでもかなり変更することができるが、しかしハルの形状を変更することは不可能なのである。

ストリンガーの位置が決定したらF0の外にはみ出しているストリンガーを切り落とす。ステムのジグの部分も切り落としたいのであるが、このままではバウ付近のストリンガーがバラバラになってしまうので、全部のストリンガーと縦位置フレームとの間に適当な大きさのコマを当て100mm長位の木ネジでストリンガーの外側から固定する。S1とS2の2本のストリンガーはコマの位置を約10cmジグから離して配置する。これは後にステムのニーが納まるスペースを空けておくためである。

ここまでの準備が終わったら、まずジグを取り付けていた木ネジを外してから、縦位置フレームより外側部分のストリンガーをすべて切り取ると、ジグ共々不要部分が除かれる。

(5)ハル基準線

モールドがほぼ完成したので、今度は一歩先を読んだ作業をすることになる。プランクが終わり、ハルがモールドから分離すると、基準のラインが無くなってしまう。そうすると、ハルは湾曲しているので、積層フレームやバルクヘッド(船体隔壁)をどの位置に取り付けるべきかが解らなくなってしまう。これは大変に面倒な事態であると想像していただきたい。

これを避けるためモールドから分離する前にハルの内側の所定の位置に基準線を引いておく必要がある。そこでストリンガーの所定の位置に、鉛筆で印を付けるための刻み(ノッチ)を入れておくのである。

基準線は全部で9か所あり、後方から順番にL1~L9と名前を付ける。線の間隔はL6までが各々410mm、L6~L9間は各々360mmである。このうちL1、L6、L7の3か所にはバルクヘッドが、L2、L3、L4、L5の4か所にはコクピットの床面の補強材(フロアビーム)が取り付けられる。L8、L9は補助デッキビームとカントフレーム(【12】積層フレームの項を参照)の位置を示すだけであり、余り精度を必要としないので、ここで刻みを用意しなくても良い。

ノッチ(刻み)の位置の出し方は、曲尺を最寄りのフレーム面にあてがい、ここから直角に寸法をとり各々のストリンガーの角の部分にマークする。この寸法とは各々の基準線のステーションナンバーと最寄りのフレームのステーションナンバーとの差のことであり、フレームの厚さも考慮する必要がある。次にこのマーク部分にノコギリを当てて小さな刻みを付ける。

これら一連の作業はやや面倒臭いものではあるが、プランクが終わったとき初めて有難みが実感できることになるので、忘れないようにして欲しい。

<参考事項>

ADの基準線の準備は自作者にとって甚だ面倒な作業であり、申し訳ないと思っています。実はこのADは最初11フィートでプランしたものを、少しづつ改良を加えながらストレッチしたものなのです。モールドのフレーム間隔が590mmとか413mmという様に整った数字でないのもその名残りです。オリジナルのプランではフレームの位置とバルクヘッドの位置は同一だったのですが、ストレッチに伴い当初のバルクヘッドの位置では何かと不都合になって来ました。そこで新たにバルクヘッドの位置を定め直し、これに対応する基準線を決めたという訳なのです。

【5】ステム(船首部)、トランサム(船尾部)

これまでの作業はすべてモールドを形造るためのものであったが、これからはいよいよハル本体の工作となる。従って今後ベニヤ合板はすべてマリングレードのもの、木ねじはステンレス製、接着剤はエポキシ系のものを使用する。

ステム材は14 mm厚のヒノキ板から切り出し、これを2枚積層する。このほうが2倍の厚みの板から作るよりも工作が容易であり強度も増すからである。

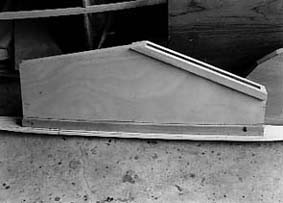

トランサムは6mm厚のマリン合板2枚を木目が直交するよう積層し、これに25mm幅、14mm厚のフレーム、デッキビーム及び中央補強材を接着する。デッキビームは左右のS7を結んだ位置に取り付ける。

デッキビームについては、作業工程後半の【14】項で述べるように、同じ形のものが全部で6本必要になるが、この段階では1本だけ切り出すのがよい。ここで他の5本分を用意しても実際の使用はまだ先のことであり、それまでに変形してしまう恐れがあるからである。

ステムもトランサムも、図面からではなく、モールドから直接型取りする。ステムとトランサムは完成後モールドから離れてハルの一部となるのであるから、取付けは少し工夫する必要がある。つまりモールドの外側に本物のステムとトランサムを仮止めするのである。ステムは木ネジにより、トランサムはクランプにより仮止めする。そして外板との接着面の部分をモールドから滑らかにつながるようにベベルをとりながら仕上げる。

トランサムと外板が接する部分は完成してからとても目立つところとなるので、丁寧に仕上げること。ステム、トランサムはキールとはニーを介してしっかりと接続されるようになっている。まず6mm合板3枚を積層してニーを作り、ステムとトランサムにステンレスボルトを介して接着する。外から見えるボルトの頭は沈め、トランサム側はさらに木栓を打ち込んでボルトの頭を隠すこと。 ステム側のボルトは後に隠れるので、木栓の必要はない。

ステム、トランサムともモールドの上の部分にはニーのスペースのために「切り欠き」を設けなければならない。またモールドのF3とF2にもセンターボードケースが収まるスペースを設ける。

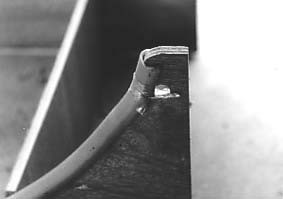

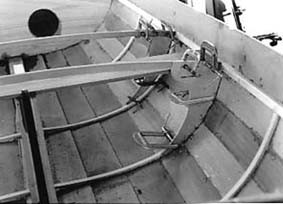

F0(船尾のフレーム)を内側から見る

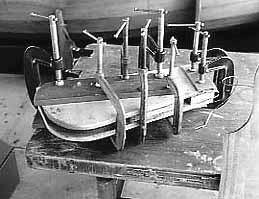

【6】センターボードケース

モールドにキールを備え付ける前に、センターボードケースを準備しておく必要がある。ハルが完成してからケースを取り付ける簡易な工法も考えられるが、精度、強度の点でこちらが優れているので、ここではこの方法を採用する。

センターボードはUP、DOWNがスムースに行われねばならないうえに、充分な強度を持つ必要があり、船内でのスペースを取り過ぎるのもまずいし、喫水の問題もあるなど様々な理由からやや複雑な形になっている。

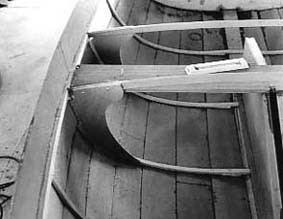

センターボード・ケースの製作

型板でセンターボードの動作確認

まず3mm厚の建築用合板で原寸のセンターボードの型板を切り出し、これに合わせるようにしてケースを組み立て、センターボードが確実にUP、DOWNすることを確認する。ケースはセンターボードを完全に納めるのではないので注意が必要だ。つまりセンターボードを引き上げたとき、ケースの下端からセンターボードの前縁が全長に渡って20mm顔をのぞかせるように調整する。この飛び出した部分はホグに取り付けるときその厚みの中にかくれるので問題はない。

このとき使用した型板は後に本物のセンターボードを作り上げるまで保存しておくこと。ケース下側のホグとの接触面のラインにはゆるやかな曲線でありこのカーブは正しいハルを完成するうえで非常に重要である。基本的には現図から求めるのであるが、最終的にはモールドにホグを仮り止めした後に型紙を当てて確認すること。

センターボードケースの前後のポストはキール部分を貫通するだけの長さ(約40mm)を突き出したまま残しておく。これによりキール部分との接合を確実にできるのである。

ケースの左右を張り合わせる前に、内側を充分にエポキシ塗料で防水塗装するのを忘れないこと。ケースが組み上がったら所定の位置にピボットの穴を開ける。この穴は漏水の原因となりやすい個所なので、先にここで使用するボルト(直径9mm前後)を手に入れてからそれに合わせて穴の径を決めること、また穴が傾くことなく真っ直ぐに開けられることも重要である。

センターボードのようにピボットを中心に回転して上下する代わりに、ケースの中で上下にスライドさせるダガーボード艇にする事も可能である。ダガーボードはスロープや浜での離着岸のときやや扱い難いのが欠点であるが、これを補って余りある捨てがたい利点もある。それは製作が簡単であるうえに船体を丈夫にそして軽くできること。水洩れ等のトラブルが少なく、小型艇の割にコクピットが広く使えて居住性が良いこと等である。又ここは接着、塗装など本格的工作の最初の取り掛かりの部分であり、後々トラブルの出やすい個所でもあるので、初心者でまだ自信が持てないという場合には、簡単なダガーボード形式を採用して作業を簡易化してもよい。ただしこのテキストではセンターボードについてのみ述べているので、ダガーボード艇とする場合には巻末の寸法を確認のうえ工作を進めること。

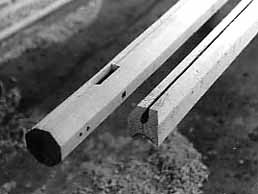

【7】キール部分製作

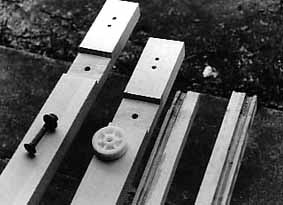

左の部材がホグ、右がキール

伝統的なボート製作においては、キール部分に極めて頑丈な材料が使われているが、ADではこの部分をホグとキールとを積層することにより軽量化と簡素化を計っている。ホグ、キールともに14mm厚、長さ4mのヒノキ板の節のないものを使用すること。業者に「無節」と指定して求めることは可能であるが材料費は2倍以上になるであろう。節のある普通のヒノキ材でも製材された板の全幅を使用するわけではないので木取りを工夫すれば何とかなるものである。どうしても手に入らない場合にはスカーフでつなぐという奥の手も使うことができる。

材料の幅はセンターボードスロットのところで広くなっており最大幅はホグが100mm、キールが60mmである。ホグ、キールともにセンターボードの通るスロットを先に所定の位置に設ける。センターボードの材料として使用する合板の厚みが指定通りの6mm合板の場合、スロットの寸法は20mm×900mmとなる。このサイズはかなり大きいので、変形を防ぐためスロットを3個に分割して設けハルが出来上がった後に完成するようにする。

まずホグとセンターボードケースとを接着(木ネジも使用のこと)する。

ホグをモールド上に据え付ける

次にこれをモールドに取付けホグの前後の先端だけをそれぞれ仮り止めされたステム、トランサムにニーと木ネジを介して接着する。 このときモールドとハル部分とを確実にポリエチレンシートにより隔離する。今後いかなる船体部分もモールドとじかに接することのないように充分に注意すること。ポリシートはスーパーマーケットの野菜売り場によくぶら下げてあるロールが使いやすいので、これを1本(商品ではないが1000円前後)分けてもらうのがよい。

ホグの取付けが終わったら、ホグ両サイドのプランクとの接着面を幅20mmだけカンナで斜めに仕上げる。ストリンガーS1にカンナの台尻を当てて削ることで正確な面を得ることができる。このときホグのバウよりの部分は徐々に幅が狭くなってくるが、構わず削ってしまう。

ホグにキールを接着する

次にこのホグの上にキール材を重ねて接着する。ステムとトラサム部分はニーを貫通するようにステンレスボルトを通し補強する。キールの表面にボルトの頭が顔を出さないように沈め、木栓を打ち込む。

ホグとキールが備わった。後部から眺める

キールはプランクの木口と接することになるので、このためのラベットをプランクの角度に応じて刻んでおく必要がある。この部分のバウから1mくらいの間は外板と交わる角度が大きくしかも連続的に変化するのでかなり面倒な工作となるが、ゆっくりと時間をかけてラベットを刻むこと。ノミと共に彫刻用の三角刀を使用すると作業がはかどる。

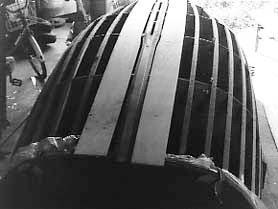

【8】プランキング

キールから数えて5枚目(P5)をプランキングしているところ

いよいよGLでもっとも特徴的なプランク作業に入ることになる。プランクは片側8枚、全部で16枚あり同じ作業の繰り返しであるので、段々に要領が解ってくると易しく進めることができるようになる。ところが都合の悪いことに最初の左右1枚目のプランクP1(ガーボードプランク)だけは他のプランクと比べると格別に難しい。従ってこのP1については充分時間と手間をかける覚悟をして作業にかかって欲しい。ここが巧く工作できればこの後のプランクは簡単であり、ここで手に入れたノウハウはこれから先おおいに活用できるものとなってくる。なおプランキングの前に必ず「【10】船体の分離」まで読んで概略を理解してから作業に取り掛かっていただきたい。

最初のP1(ガーボード・プランク)を切り出して、キールに沿って整形している

まず最初にクリンカーの最初の1枚を用意するわけである。初めから長い外板をモールド部分に当てて切り出すことができれば簡単であるが、それでは不経済であり、作業も困難を極める。そこでまず型紙を取ることにする。P1の部分におよその形に切った厚紙を当て全長に渡って型を取る。出来上がったこの型紙から外板を切り出すことも可能であるが、バウ付近の曲線は厚紙だけではつかみきれない場合があるので、念のためこの型紙を3mm位の建築用合板に移したうえでこれをモールドに当てて確認する。ここP1以外のプランクでは型紙から直ちに外板を切り出すが、P1だけは形が複雑で、またバウのひねりが大きいので厚紙では正しい線が出せない。そこで面倒でも確実を期してこの方法で切り出すのである。なお型紙として厚手のケント紙が使える場合にはこの必要はないであろう。

<工作のヒント>

型紙にはボール紙程度の丈夫な、長さ4m以上の厚紙を用意する必要がある。厚手のケント紙がもっとも理想的であるが、荷造り用の包装紙、段ボールの原材料となるボール紙等で代用してもよい。

なおほとんどのマリン合板には表と裏があるので、切り出しの際左右で対照の板が得られる様に注意する必要がある。

説明の順番が逆になってしまったかも知れないが、スカーフについて考えよう。

市販のマリン合板の長さは2.4~2.5mだから、をおよそ4mの長さにスカーフしなければならない。これには2通りのやり方がある。

一つは普通シングルチャイン艇の工作で行われる方法で、初めに120cm×240cmのマリン合板を2枚スカーフしておいてから切り出す方法であり、これは面倒なスカーフ作業の回数が少なく、切り出しの作業も簡単ではあるが、大面積のスカーフがかなり難しいうえに、クリンカータイプのADでは外板にカーブがあるためにバウとスターンで木目が斜に走るようになり、また合板の無駄が出やすいという欠点がある。

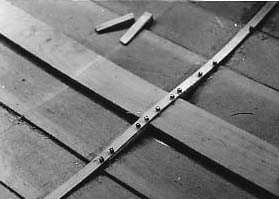

外板を切りだした後にスカーフする方法

板の厚みの10倍の間隔で重ねて固定し、斜面に沿ってカンナをかけると

正確な斜面(スカーフ面)が得られる。

このあと、スカーフ面を合わせて接着する。

もう一つの方法はスカーフする前に型紙を当てておおよその寸法で切り出しその後にスカーフする方法である。この方法だとスカーフの回数は多くなるものの各スカーフ面積が小さいので作業が楽であり、合板の無駄も少なく、最終切り出しの前に直接モールドに当てて確認することができるという利点がある。ただしスカーフ部分のほんの少しの狂いが板全体に大きく表われてくるので、最終型取りのときにその修整ができるだけの大きさの余裕をもって準備する必要がある。

どちらの方法にも一長一短があるが、ここでは総合的な判断として2番目の方法をお薦めする。またいずれの場合にも8枚のプランクの同じような位置にスカーフ個所が集中しないように配慮すること。スカーフを確実に行っていれば強度上のこの心配は必要ないが、念のため隣どうしのプランクのスカーフ個所をできるだけ離すよう工夫して欲しい。

P1のプランキング作業

キール側は仮釘で固定、ステム側は木ねじと、クランプを併用、P2側(キールの反対側)はクランプのみで固定し、接着剤の硬化を待つ。

準備ができたらまず片側のP1を接着する。接着剤を使用する個所はキール、ホグ部分、ステム、トランサム部分であり、モールド部分(ステムとトランサム部分のモールドも忘れないこと)にはポリシートを当てて接着剤が付着しないようにする。接着剤が硬化するまではキール側は木ネジ、ストリンガー側はクランプで固定する。この場合ネジ穴にも接着剤を流し込むこと。続いて同じように反対舷のプランク作業を行って、左右1枚目のプランク終了となる。

ここでモールド側のストリンガーの刻みに鉛筆を添わせ、P1の内側にフレーム、バルクヘッドの位置をマークする。

接着剤の硬化が終わったところで2枚目のプランク(P2)作業に取り掛かる。ここから先はP8まで全く同じ作業の繰り返しとなる。まずP1側のP2と重なる幅22mmの部分(ランド)をカンナで斜に仕上げる。仕上がりの角度は2本目のストリンガー(S2)にカンナの台尻を当てて削っていけば自然に得ることができる。これはホグのプランク面を削ったのと同じ要領である。またバウ部分のステムから15cm位の間だけはノミをつかって緩やかに沈み込むように仕上げ、ステムのところですべての外板がピタリと一直線に「突き合わせ」の様に揃うようにする。

ステム部分のプランクの重なりの状態。船首部で徐々に沈み込んで、ストレートなステムが現れる

次にP1の時とほぼ同様にしてP2の型紙を取る。この型紙を取る作業ではラップ(プランクの重なり)の部分で前のプランクが邪魔になり直接型取りが出来ないので、まず型取りが可能なストリンガーの内側(下側)に鉛筆を添わせラインを引き、その後でこのラインからバテンを使って22mm外側に移動すること。それをもとにしてベニヤ合板の一次切り出し、スカーフ、サイズの確認、最終切り出しの順に作業を進める。

キール部分と、P1、P2のラップ部分。トランサム(船尾)のプランクは沈み込まない。

バテンを使ってラップ部のラインを引き、カンナで斜めに削って、次のプランキングに備える。

<参考事項>

ラップとランドというよく似た言葉は混同しても差し支えないが、厳密には重なりそのものがラップであり、ランドはこのために削られた面を指す言葉である。

これでP2の準備がすべて完了したことになるので接着剤でP2をプランクする。この時またポリシートを必ず適切に配置すること。ポリシートの端がプランクの間に挟みこまれないようにも充分注意すること。ランドの部分にはもう今後木ネジは使えないので仮釘を打ち、ステムとトランサム部分は木ネジ、ストリンガーに当たる部分はクランプで固定して硬化を待つ。

P6を型どりしているところ

トランサムを固定しているクランプの位置が下がっていることに注意。

最終のP8(シアー・プランク)のプランキング作業の様子。

ステム部分は角度が大きくなってくるので、クランプよりも針金で締め付けるのが良い。この例では、シアー・プランクのみ素材を変えて外観上のアクセントとしている。

トランサムを仮止めしていた上部のクランプは段々下の方に移動し作業の後半には不要となる。フレーム、バルクヘッドの位置のマークも毎回忘れないこと。また仮釘はハルの変形を防ぐためにプランク作業が全部終了するまで取り除かないこと。以下P8までこの一連の作業を繰り返すと努力の結晶(ハル)が完成する。この時点で初めて仮釘を全部取り除く。仮釘の穴の跡が気になる場合には爪揚子の先に接着剤を付けて軽く打ち込み、硬化後にノコギリ、サンドペーパーを使って滑らかに仕上げる。このとき爪揚子をあまり強く打ち込むと、先がモールドまで届いてしまう。また爪楊枝を指で折り取ろうとすると、穴がきれいに塞がらないので注意すること。

プランキングが終了して、釘穴に爪楊枝を打ち込んだところ、まるでハリネズミのようだ。

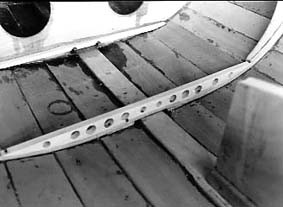

キール表面を保護するため外板と同じ材料でラビングストリップを作り仮止めする。

次にステムを仮止めしていた木ネジを忘れずに取り外した後、アウターステムを接着する。

<参考事項>

一連の作業でマリン合板をすべて切り出してからプランクを行えばもっと効率的に作業が出来るのではないかという疑問をもたれる方があるかも知れない。確かにこの方法によればストリンガーから直接型紙が取れるし、毎回スカーフしなくてもよいので作業効率が良いのである。しかしこの様にして2本のストリンガーの外側で取った型紙は、前のプランクのランド部分の板の厚みを考慮していないので、完全な型紙とはいえない。このままで切り出すと外板がバウとスターンでキール方向にわずかに曲がってしまう。この誤差も最初のうちは無視できる程度なのでやや無理な力を加えて正しい位置にプランクすることができるが、その代わりに中央部がわずかに浮き上がる。そしてプランクが進むにつれこれらの誤差が蓄積されてどうにも収拾がつかなくなってしまうのである。

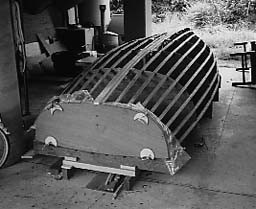

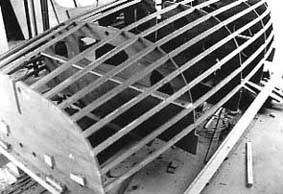

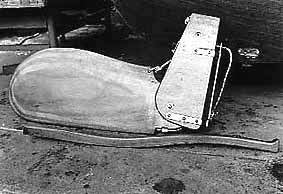

【9】クレイドル

クレイドル

出来上がったハルは頼もしい姿をしているが、一旦モールドから外すとまだモノコック構造が成り立っていないので、変形しやすく頼りない構造物になってしまう。ちょうどピンポン球を半分に割ったような状態である。従ってそのままでは正確な工作ができないので丈夫な台の上に置いて安定させてやらなければならない。ここでモールドを作ったときの残りのベニヤ合板が役に立つのである。F0からF6まで7枚の合板が残っているはずであるが、必ずしもこれらを全部使う必要はなくF0とF5、F6は省略しても差しつかえない。但しこれらの残り板をすべて同じ高さ(WL7が適当である)で切り揃えて準備することが重要である。これらの合板を使った船台をここではクレイドルと呼ぶことにする。

フレームを切り出した残りの板をそのまま使ったのではハルがプランクの厚み分だけ大きくなっているので具合が悪い。従ってフレームの切り口を全体に約10mm大きくジグソーで仕上げる。前のモールドの製作と比べるとかなり大雑把であるが、これはクレイドルがハルの形を決めるものではなく、ハルを合理的に支えるためのものであるからで、従ってこの程度の精度で良いのである。キール部分は15mm位飛び出しているので、これに応じて切り取る必要がある。これらをモールドのフレーム位置通りに並べてクレイドルを組み上げるのであるが、その組立て法は自作者が自由に考え出して欲しい。画像はあくまでも参考である。 なおF1~F4までの4枚のうち1枚でも省略してはいけない。省略すると自作者がハルに乗り込んで作業する時の体重を支えることができず、変形を起こす原因となるからである。

クレイドルの部材を並べて、サイズを確認しているところ。

ハル(船体)には、表面保護のため、下塗り塗装がすでにすませてある。

組み上がったクレイドルを逆さにして持ち上げ、念のためハルの上に置いてみて、必要があればクレイドルの縁部分を修正する。

最後に船体を保護するためクレイドルのハルと接する縁の部分にそって水道のビニールホース等を切り開いたもので挟み込むように取り付けるとクレイドルの完成である。

【10】船体の分離

これからADの工作のうちで最もスリリングなハルとモールドの分離作業を行うことになる。しかしこの作業を始める前にもう一度確認しておくことがある。ハルの内側に確実に基準点がマークされているかということである。忘れているところがあればこの時マークすること。

すでにステムを仮止めしていた木ネジと、トランサムを仮止めしていた上部のクランプは外されているので、残りの最下部クランプを外せば分離の準備は完了である。ポリシートが適切に配置されていればハルは簡単にモールドから分離するはずである。

簡単に分離しないときはハルを壊さない程度の力を加えて分離を試みてもよい。これでも分離しないときは原因を確かめなければならないのでハルの内側を点検するため狭いハル内に潜り込む必要も出てくる。分離を確実に行うため、くれぐれもポリシートの適切な配置を忘れずに。仮釘が残っていないか、または折れて隠れていないかも調べること。

またこのテキスト通りにフレームを船台に並べた自作者は、外から手の届くところに木ネジでフレームを取付けたことを思い出していただきたい。この木ネジを抜き取って、モールドごとハルを正立させ内側を調べることも可能である。どんな奇抜な手段を使ってもよいから(モールドを全部壊してしまうというのは最後の手段にして欲しい)とにかくハルを分離した後クレイドルの上に移すのである。

ハルをクレイドルに備え付けたら、全体をよく観察してハルが変形していないことを確認する。 巻尺をバウから船尾左右端に斜めに当てて比較し、同寸法であれば捩じれがないことが確認できるので、ハルの2~3か所に角材を左右に渡して仮止めし、以後変形が起こらないようにする。この時ハルの横幅が最終的に決定されることに注意していただきたい。普通ここではハルを多少拡げるような作業が必要になると思われるが、クレイドルにはクッションが付いていてもはや正確な意味でのモールドではないので次の方法で横幅を確認する。骨だけに戻ったモールドの左右のS7(S8では後の作業が困難となるので)の上に角材を通して置き、これをF1、F3、F5のフレームに接してあてがい、ノコギリでモールド幅ぴったりに切り取る。次にこの角材をハルの内側の対応する部分に当てて仮止めすれば、正確な横幅が得られる。

横方向に置いた角材で、モールドの幅を正確に写しとる。

上の画像の角材をハルの内側の所定の位置に置くことにより、ハルの幅が定まる。

この画像では、ビームシェルフを取り付けようとして寸法合わせをしている。ハルが分離して横幅が決定されてしまうと船台、モールドはもはや無用となる。しかし確実に組まれたモールドは再使用、再々使用に耐えられるであろう。一旦分解すると正しく組み立て直すのは不可能となるので、そのまま他の自作者に貸してあげることが出来ると好都合である。

【11】ビームシェルフ(デッキビーム受け材)

ハルの内側にプランクのたびに鉛筆で記したマークが並んでいるはずであるから、これらを正確に結んでハル内側の基準線L1~L7とする。この線はこれからデッキビームやバルクヘッドを取付けるのに重要な役割を果たす。今後ハルの位置を表わすのにこの記号を用いる。なおL8、L9のマークはここでは必要ないので記入されていない。

このあたりからは、これまでのハルの工作と違ってあまり精度のことを気にせず、ハルを出来るだけ丈夫に、そして軽く仕上げることに重点を置いて作業を進めてゆく。寸法や工作方法の多少の変更は差し支えない。

ハルの内側左右の前後方向の材がビームシェルフである。

ハルの幅を決定する横方向の角材が、ビームシェルフの下側に接している。

まずデッキを張るための「受け」となる縦通材(ビームシェルフ)をハルの内側、P8とP7とが重なり合っている部分(ラップのハル内側)に接着する。縦通材はヒノキまたは良質のラワンで寸法は25mm×15mmのものを現場合わせする。

ビームシェルフはちょうどモールドのストリンガーS7と入れ替わったことになる。このビームシェルフの位置はシアーから離れているため、接着のときクランプの懐が不足して届かない場合も考えられるが、木片を使う等工夫して対策を考えてほしい。

【12】積層フレーム

ハルの内側L1、L6、L7にバルクヘッドを取り付けるには、これを受け止めるフレームが必要になる。工作は積層フレームと呼ばれる方法で、3mm×15mmの薄いヒノキ板をハルの基準線に沿って3~4枚重ねて接着する。

最初の1枚目を接着、仮釘で固定する。画像左上はフィリングウェッジ

最初の1枚目を接着、仮釘で固定する。画像左上はフィリングウェッジ

薄板は最初に1枚目を基準線に合わせて接着する。基準線に添わせるとハルに傾き(ベベル)があるので片側が浮き上がってしまうが構わず接着し、隙間に接着剤を充填する。接着剤の硬化が終わったらこの上に残りの薄板を全部同時に接着する。積層フレームがホグと交差するところに3角形の隙間ができるので、前もってここを塞ぐように駒(フィリングウエッジ)を並べておくこと。

薄板を3層積層したところ。

ホグと交差する部分はフィリングウエッジで塞がれている。

バルクヘッドの位置のほかにL2~L5の4個所に補強のため積層フレームを取付ける。ここはハルに溜まった水が流れるように穴(リンバーホール)を準備する必要があるので、フィリングウェッジをホグから約15mm離して配置すること。

フィリングウェッジがホグと離れている。

前部エアアンク内側のバウ寄りL8、L9付近の2個所にも積層フレームを接着する。

この部分はホグのところでの曲がりが大きいので左右別々に接着し、中央は接続しない。ここにはバルクヘッドを付けないので無理にL8、L9に合わせる必要は無く、ビームシェルフの所だけ位置を合わせ、その下はハルに添って自然にフレームを接着すればよい。従ってベベルによる隙間は生じない。この様にハルの中心線と直交しないで、ハルに対して素直に並んだフレームをカントフレームと呼ぶ。

一般にグルードラップ工法においては強度が充分なので、このフレームの工作を必要としない。しかしADではバルクヘッド、フロアーなどを取り付ける必要があるので積層フレームを配置するものである。

【13】スォート

センターボードケース上部の一部を平らに削りここにハルとを結ぶスォートと呼ばれる渡し板を取付ける。スォートはクルーの腰掛けとして特にローイングのとき便利に利用されるのであるが、実はハルの曲げ、ねじれをこの部分が受け止めまたセンターボードの曲げモーメントをハルに伝えるなど強度上非常に重要な部分である。

材料にはカシ、チークなど強度の高いものを使用したい。取り付け位置は、スォートの前縁がL4に接する位置とする。サイズは厚さ14mm 幅160mm~180mm,長さは現場合わせである。両サイドはビームシェルフのところで接合されるので、この部分にノッチを刻みしっかりと取付けること。中心線上のセンターボードケースと交わる部分は強度上重要なだけでなく、コクピットの大黒柱という感じで完成後目につきやすい部分であるので丁寧に現場合わせして仕上げること。

このあとスォートの前後縁の下側に同じ材料(14×25mm)の角材を積層して強度を高める。

【14】デッキビーム取り付け

デッキビームはゆるやかな円弧の形をしているので準備するのが面倒であるが、このカーブは出来上がりの美しさのみならずデッキの強度上からも重要であるので念入りに作業を進めること。艇全幅にわたるデッキビームはL2、L5を除く7個所に配置されるが、マストより後方のL1、L3、L4、L6の4本は幅160cmに対して80mmのキャンバ(円弧の高さ)ですべて同じ曲率を持っている。このサイズのデッキビームは「【5】トランサム」の項で述べた様に、既に1本使用している。この後「【15】バルクヘッド」の項でもさらに1本使用するのであと5本切り出す必要がある。またこのうちコクピット部分のL3、L4の2本のデッキビームは「【16】カーリン」の作業で中央部分が切り除かれ、そのとき切り出された部材はL2、L5のショートビームとなって取り付けられる。

またバウの3本のデッキビームはそれぞれカーブの半径が異なるので注意が必要である。L6のデッキビームの中央上部から、ステム内側のデッキの位置までを直線で結び、L7、L8、L9それぞれのデッキビームの中央上部がこの線に達するようにカーブを与えるのである。これをやらないで同じ半径のデッキビームを並べていくとバウのデッキが素直に張られず、中央が沈み込んで出来上ってしまうので注意が必要である。

1枚のケヤキ板から7本のデッキビームが切り出せた。材料の板の幅が狭いと、切り出せるデッキビームの本数は少なくなって、効率が悪い。

デッキビームの材料は厚さ14mmのケヤキ、マホガニー等、長さ150cm、幅は広いほど無駄がなく、木取りが楽なので、出来るだけ幅の広い板から切り出す。積層フレームと同じ方法でデッキビームを作るのも良いアイディアである。この場合は5~6mm厚の板を使用して全体で25mmになる様に積層する。

形を整えたらビームシェルフの所定の位置にノッチを刻み、これにデッキビームを取り付ける。この部分のノッチは小型で強度上心配な感じがするが、これにデッキを張り付けると充分な強度となる。取り付けの終わったデッキビームにもベベル調整をすること。

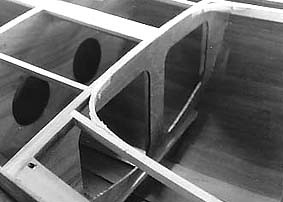

【15】バルクヘッド

デッキビームの取り付けが終わったらL1、L6、L7の3か所にバルクヘッド(船体隔壁)を取り付ける。フレームとデッキビームに添って厚紙を当てて型紙をとり6mm合板から切り出す。 L1、L7の2枚は前後のデッキ下部エアータンクを形成するので、点検ハッチのための準備が必要だ。 L6は収納スペース(物入れ)の仕切となるので、開口部分を用意してから接着する。

硬化を待ってバルクヘッドの開口部裏側やマストステップ下部を補強し、水抜き孔(ドレーンホール)をホグの脇に2個づつ開けておく。

この穴は、完成後にコルク栓で塞ぎます。

次に前部デッキにキングプランク(左右のデッキが合わさる中央部分の受け材)とデッキ受け補助材を配置する。

中央のキングプランクはデッキビームに溝を切って、取り付ける。

デッキ補助材はデッキの強度を高めるためにこの様に2本配置する。

トランサムとL1との間にもう1本デッキビームを取り付ける。これは後部デッキの中央を補強するための物であり、バルクヘッドは必要ないのでこの部分には積層フレームも配置していない。このデッキビームの中央とホグとを結ぶ支えの柱のみ取り付ける。同様な支えをL8のデッキビームにも取り付けること。

トランサムと後部バルクヘッドの中間にも補強のためデッキビームを追加する。見づらいが、中央で細い支柱に支えられている。

コクピット内を横切るL3、L4の2本のデッキビームは、次の【16】カーリン取り付け作業に備え左右のビーム取付け部分をハンギングニーで支えるように補強する。

L3、L4の2本のデッキビームはこの様にコクピットを横断しているので、後に切ってしまいます。 だから、その前に両端を固定しておく。

ハンギングニーの接着が終わった状態。温度計は、接着作業においては重要な計器です。

エアータンク、収納スペースの内側部分はデッキを張ってしまうと手が届かなくなるので、今のうちに塗装をしておく。塗装は最低4回、できれば6回位したいので早目にチャンスを見つけて1回づつ済ませておく。内部の塗装が終わったら、前部点検ハッチを取り付ける。このハッチは物入れの奥に隠れてしまうため、取り付けを後回しにすると大変苦労することになる。実際にはこのハッチを覗いて内部を調べることは不可能に近く、点検ハッチとしての実用性は低いが、エアタンク内部を乾燥させる通気口として重要なのである。これに対して後部点検ハッチはコクピットに隣接しているので実用性は高く、セーリング時にドライな物入れとしても便利に使える。この後部ハッチは完成後に取付ければよい。

【16】カーリン(または カーリング)

船体中央部にコクピットのスペースを準備する。まずサイドデッキの位置を決めるため4本のデッキビーム(L1、L3、L4、L6)上に左右のビームシェルフから200mm取ってマークする。このマークに沿ってカーリンを取付けるのであるが、その為には2本のデッキビームの中央を切り取る必要がある。しかしこの部分を切り取ると、ビームが前後に動いて位置が狂ってしまう。そこでビームシェルフから斜めに補助材でビームを支え、固定した後にビームの不要な部分を切り取る。

デッキビームの切り取りに備えて前後方向にもこの様に仮止めして、カーリンの位置を定める。

切り取られたデッキビームの木口にカーリンが取り付けられたところ。

カーリンの部材の寸法は、他の部材と比較すると異常に大きいと感じられるが、この部分に特有な強度上の理由から14mm×35mm角とする。長さは現場合わせである。これくらいの寸法の角材になるとカーリンのような曲線に沿って素直に曲がってくれないものである。これはカーリンが水平面と垂直面の両者に対して曲がりを持っているからである。そこでカーリン材をわずかに傾けて取り付けてやると、実に素直に曲がってくれる。スォートとカーリンの接合部は隙間なく整えて接着しスォートの裏側からは木ネジを打って補強する。

ショートビームを追加して、カーリンの曲線を滑らかに仕上げる。コクピットの内側に支えを入れてから接着する。

ところでこの方法でカーリンを取り付けると、どうしても中央付近で折れ曲がったような不快な曲線になる。その理由はカーリンの固定がL3、L4の2カ所に集中した位置で行なわれているからである。これを防ぐためL2、L5の位置に内側からの支えを当て、カーリンを滑らかな曲線に仕上げる。次にこの支えを付けたままL2、L5の位置でカーリンとビームシェルフにノッチを刻み、この間を補助デッキビーム(ショートビーム:L3、L4で切り取ったビームを流用する)で結合した後ハンギングニーで補強する。

ここでL3、L4のデッキビームの支えと、L2、L5のカーリンの支えを取り外す。サイドデッキは片持ち式という構造であり、主に下向きの荷重に、時には上向き荷重にも堪えなければならず強度が要求される個所であるので、デッキの荷重がうまく分散するように補強材(ハンギングニー等)を配置しなければならない。しかし補強材を配置し過ぎると、デッキの下のスペースが有効に使えなくなってしまい悩ましい部分である。ハンギングニーの形はこの悩みの深さを表わしていて興味深い。

コクピットの4隅に取り付けるニーの積層作業。積層フレームと同じ材料を適当に重ねて接着する。

このニーは見た目にも優雅で、乗り手も快適、デッキの強度も高まり、一石三鳥なのです。面倒がらずに取り付けましょう。

次にコクピットの4隅に積層ニーを取り付け、コクピットのラインを柔らかにすると共に、モノコック構造のハル全体の強度を高める。

【17】フロアー 等

コクピットの床面はこのままでは集中荷重に充分耐えられる構造になっていないので、安心してセーリングを楽しむためにこの部分を補強しておく必要がある。補強には‥‥床部分を2重にする、とか、フレームの上にもう1枚の床板を曲げ付ける等、いろいろな方法が考えられるが、ここではスノコ状の平らなフロアーボードを取付けることにする。

スノコは荷重を分散してハルに伝えると共に、縦方向の強度メンバーともなる。もちろんコクピットの床面をドライに保つので居住性の点からも望ましい。

まずL1~L6の各フレーム位置にスノコを支えるフロアービームを取り付ける。取り付けの方法はL1とL6の2個所だけはバルクヘッドの面に直接接着する。

L1とL2にフロアーを取り付けたところ

多数の穴は軽量化のためで、水抜きのためのものではない。

水抜き(リンバー)は、一番低い位置(ホグに接した両サイド)にある。

また残りのL2からL5までは積層フレームの上にその形通りに切り出したフロアービームを取り付ける。

L1~L4、L4~L6はそれぞれ平面になるようにフロアービームの高さを調節すること。この作業を行なってみると、このように3次元曲面に平面を取り付けるのは予想外に困難なことであることが解るが、各自工夫して取り組んでほしい。この場合フロアービームの左右半分だけの型紙を取って決めるのが賢いやり方のように思われる。またL1~L6までを一平面となる様にすると、フロアー中央部が高くなり過ぎてコクピットの容量が減少し全体の重量も増加するので好ましくない。

スノコの実例

センターボード脇は、セルフベイラーを取り付けるためにスペースが空けてある。

スノコは木ネジにより固定するが、アカ汲みのことを考え開口部を用意すること。サイズは現場合わせとするが、板と板との間に約10mmの隙間を設けて水履けと通風を確保する。この隙間が大きすぎると、物を落としやすく、都合が悪い。

この例はあくまでも参考であり、各自で工夫していただきたい。この一連の作業の内、特にフロアービームの取り付けはデッキを張る前にするのが効率的であるので、忘れずに済ませておくこと。

フロアビームの準備が出来ていれば、スノコの取り付けは容易であり、ハルの完成後に残った材料を利用して間に合わせることも可能である。シーズンオフに伝統的なグレーティング(格子状のスノコ板)に挑戦してスノコを取り替えるというのも一案と思われる。

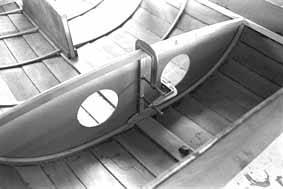

スォートとセンターボードの結合部

スロット(隙間)の精度を保つためと、作業中の破損を避けるためにスロットを分割しておくのが望ましい。

スロットの結合部分を切り取って仕上げる。スォートが【13】の写真より分厚く見えるが、これは端の部分のみ補強して軽量化を計っている。

フロアーの工作と特に関連はないが、ここでセンターボードケースのスロット部分とスォートとの結合部分まわりを補強し、整えることにする。すなわち正確なスロットをケースの上部開口部に取り付け、センターボードからの荷重をうまくスォートに伝えることができるようにするのである。この部分はコクピットの中のデザイン上のポイントともなるので丁寧な仕上げが望ましい。もちろんこの作業は別の機会に行なっても良い。

【18】デッキ

デッキの材料にも使い慣れた6mmマリン合板を用い、まず前部の左右、次に後部、最後にサイドの順序で張るのが一般的である。これは木取りと寸法合わせの作業上この順序がもっとも理に叶っているからであろう。

デッキビームの前後方向にバテンを当ててベベルを調べデッキが滑らかに張れることを確認したら、各デッキの形を型紙に写しとり、これをもとに少し大き目に合板を切り出す。

前部デッキに少し大きめに切り出した合板を置いて最終切り出しの準備

前部デッキの接着が終わったところ

次にこれを所定の位置に当て、ハル内側に鉛筆を添わせてラインを引き(ペンシルスクライビングという技法)カンナで正確に仕上げる。カンナの刃をわずかに斜めに当てると、境目の出来栄えが良くなる。デッキを接着する前に、所定の位置に仮り止めし裏側からデッキビーム、ショートビームなどネジ止めすべき部材の位置を鉛筆でマークする。マークし終わったらデッキ材を取り外して裏側から木ネジ位置のガイド穴をあけておく。

デッキを張ってしまうとハルの内側には手が届かなくなるので、その前に作業に抜けが無いか良く確かめる必要がある。デッキ補助材は適切に配置されているか、内部塗装は完全か、ドレンホールを設置したか、前部エアータンクの点検ハッチは取付けたか‥‥等々。デッキ裏側の塗装も忘れないこと。

デッキの裏側は、張り終わった後は塗装することは難しい、しっかりと塗装を施すこと。

前部デッキはキングプランクの左右別々に分けて張り、小型の点検ハッチを左右どちらかに用意する。このハッチは点検だけでなく、フォアデッキにバウプレート、ムアリングクリートなど艤装品を取付けるとき役に立つので、右利きの自作者は右側のデッキに、左利きの人は左側デッキに設置するのが良い。 締め付ける木ネジはデッキ下の部材を貫通してはならないので、細いデッキ補助材などのところでは特に長さに注意すること。サイドのネジ穴の間隔は50~70mmとする。

また前部エアータンクを形成するバルクヘッドとデッキとの接合部分は外から確認し難いが重要である。この部分を確実に接着しておかないと、イザという時(「沈」した時)エアータンクではなくウォータータンクとなってしまう。

後部デッキの接着

後部デッキは合板の最大幅でちょうどうまく木取りできるはずであるが、もし不足する場合は僅かであるので単純に継ぎ足せばよく、スカーフする必要はない。

サイドデッキも接着。

ハル(ビームシェルフ)側には木ねじを使うが、カーリン側には使わないこと。後でコクピットの縁の角を落とす必要があるので、木ねじは邪魔になるからだ。

サイドデッキにはサイドステイ、ジブシートリーダーなどが取付けられるので、これらの取付け位置の裏側部分を前もって補強しておく。 サイドデッキは前部デッキと後部デッキとの間にピタリと納めたい。 当然の事ながらデッキの合わせ目の出来栄えは外見の重要なポイントとなるので、焦らずに作業を進めること。

コクピット4隅の部分は1枚のデッキ材料で型取りした方が工作は楽であるが、こうするとサイドデッキの材料にかなり無駄が出る。これを避けるためにはこの部分を別に仕上げるのが良い。

デッキを張り終わったら、トランサム内側のデッキより上の部分にマリン合板をもう1枚積層してこの部分を補強する。これによりトランサムは合板3層で厚さ18mmとなり、小型船外機も取り付け可能な強度となる。

【19】ガンネル

8枚目の外板(シアープランク)はデッキから立ち上がったままで、まだシアー部分が補強されていないので、内側にガンネルを、外側にはアウトウエル(又はラブバンド、防舷材)を取付ける。一般的にはガンネルとアウトウエルを合わせてガンネル部分と呼ぶことが多いが、工作の過程では区別していくことにする。アウトウエルに30mm×15mm、ガンネルには30mm×18~20mmの角材を使用する。

アウトウエルの材料が工作中の材で(マストを除く)最も長いことに気が付かれるであろう、約4mである。普通4m以上の木材は仕入れるのが困難になる。AD艇のサイズはこんな所からも決められたのである。シアーの補強はハルの変形防止のためにもっと早い時期に行うのが望ましいが、(内側の)ガンネルを取付けてしまうとデッキを張る作業の邪魔になるので、ここまで延ばしてきたのである。ハルが変形しやすく心配な場合には先に(外側の)アウトウエルだけ取付けてからデッキを張ってもよい。

オールロックを取り付けるため、ガンネルの該当箇所を補強しているところ。取り付けはしっかりと。

オールロックの種類に応じてだが、この例では単純な落とし込みのタイプを採用した。外板を損なわぬように、金具の外径の穴を用意している。

ディンギーでは凪の時や、ポンツーンからの出入りの為、補助的にパドルかオールを使って漕ぐことが必要になる。補助推進器としてはオールの方がより強力に漕げるので理想的であるが、最近のディンギーはデッキの構造上オールが使えないので止むを得ずパドルで漕いでいるようである。この点ADはデッキから古風にガンネルが立ち上がっているので純粋のローボートとして楽しむことも可能である。 この場合はより長目のオール(2m以上)が使いやすい。オールロックの取り付け位置は、スォートに腰掛け、オールを握って腕を延ばして実際に漕ぐ動作をして決める。オールロックには色々なタイプがあるので、手に入るものの形状に合わせてガンネルの補強などの下準備をすること。

ガンネル部分が出来上がったら、バウにアンカーロープを通すホースホールを用意する。

これはアンカーリングの時にロープを定位置に保ちボートを安定させる役に立つ。14mm厚の木片を接着した後、25×40mm前後の楕円形の穴を設ける。穴の周辺には丸みを持たせロープを痛めないように注意する。 ホースホールは極めて実用的な装備であるが、それのみでなくバウの表情のワンポイントともなる。 これが取り付けられると、動物画に眼が描き入れられた時の様に、艇全体が生き生きとしてくるのが何とも不思議である。

ここまで出来たらもうアウターフレームも不要となる。「どうもご苦労様でした」と感謝の意を表したら、先にモールドを貸してあげた次の自作者に渡すのが一番であろう。先のモールドは分解しないで渡したが、このアウターモールドは単純な構造であるから分解して移動してもよい。

アウターモールドから外し、久し振りにハルを裏返して適当な高さに置き直してみよう。センターボードスロットは変形を避けるため長い間未完成のままになっているので、スロットの接続部分を切って取り除き、正規の長さのセンターボードスロットを完成する。

次にキール部分に当ててあったラビングストリップ(摩材)を一旦取り外し、ハルの塗装に備える。

【20】ラダー、センターボード 等

使い慣れた6mmのマリン合板を3枚積層してラダーブレードとセンターボードを作る。これらは面積が大きいので、積層時クランプが掛かり難いが、釘で台木に打ち付けるなど工夫する。釘穴には後で爪楊枝などを埋めること。センターボードはケースにピッタリと納まらなければならないので、大まかな形のまま積層し、先に用意した型板(【6】センターボードケース 参照)から正確に切り出し、カンナ、サンドペーパーで仕上げる。この時ベニヤの積層面が等高線の役目を果たし、左右対照な正しい断面を削り出すのに助けとなる。つまりこの等高線が滑らかに、しかも適当な間隔で現われるように仕上げるのである。

6mm 合板3枚を積層して、センターボードを作っているところ。面積が広いので、中央部は釘を打って仮止めしている。

ラダーブレードも同様に積層する。

センターボードとラダーブレードを削って仕上げる。

センターボードは実際にケースにピンで仮止めし、自由に上下することを確認すること。

僅かな塗装による厚味の増加分を考えておかないと、完成後の動きが堅くなるので注意すること。

ラダーブロック部分の積層作業。この隙間にラダーブレードが収まり、上下する。

このためにラダーブレードのヒンジの周りの板厚を全体で約1mm薄くなるように仕上げる。またティラー、ティラーエクステンションもここで準備する。

トランサムに設けた、ティラーが通る穴。

ラダーブロックとティラーが完成したら、次にトランサムにティラーが貫通する穴を設ける。これはADの特徴であり、普通のこのクラスの艇とは違っている。このためトランサムにメインシートトラベラーを取り付けることが出来るようになり、高度なセーリングが可能となる。但し最初からトラベラーを準備する必要はなく、セーリングに慣れてきてもう一段の性能向上を目指したい時に取り付けるのが良い。

まずトランサムにラダーブロックを当てて、ティラーがスムーズに動くように穴の位置を決定する。穴のサイズは横90mm、縦はティラーのサイズに約8mm加え、40mm前後とする。この穴はボートの持ち運びの際、手を掛けるのにちょうど良いので、強度上の理由からデッキ面すれすれに設けること。しかしこのままではトランサムの内側でティラーがこの穴のサイドに接触し、ラダーの動く範囲が制限されてしまう。これを防ぐため、穴の左右両側を45度ほどの斜めに仕上げること。

ここでもう一種別の目的の穴をシアープランク(P8)に設ける。帆走中に飛び込んだ飛沫がサイドデッキの低くなったところに溜まるので、これを艇外に排出するための小穴(スカッパー)を左右に数個開けるのである。位置はハル最大幅付近のデッキすれすれ、形状は真円楕円など自由であるが直径10mm相当としこれより大き過ぎてはいけない。

穴はハル内側から見て少し後ろの方向に斜めに開いた状態にしておくこと。これにより艇がヒールしてここが水面下となっても海水が入りにくくなる。

【21】セイルについて

そろそろセイルの準備に取り掛かっておかなければならない。

この写真に示すようにセイルはメインとジブの2枚である(従ってADはスループというタイプに分類される)。

メインセイルには2列のリーフ(縮帆)ポイントが用意されていて、強風下ではセール面積を減じ、風圧中心の位置を引き下げる事ができる。

セールは自作できそうに考えられ勝ちであるが、まず充分な強度を持たなければならず、空力特性は即性能に表われて来るので、満足なものを自作することは非常に困難、かつ割の合わない仕事である。従って専門家(セイルメーカー)に作ってもらうことにする。

セイルを専門家に作ってもらったからといって、自作者として何ら恥ずかしいことではないと思われる。

どうしてもセイルも自作と云う場合は、熊沢時寛氏著 舵社発行「小型ヨット 工作の実際」をまず参照の事。

順序が逆のように思われるかもしれないが、セイルが出来上がって来てから、マストなどのスパーの製作に取りかかるのである。それはボルトロープの実際のサイズやピークボードの形状などを確認の上でグルーブを彫らなければならないからである。また特にADのようなガンターリグの場合はマストとガンターとが重なってセールのラフを支えるので、実際のガンターの必要な長さを決めるのには出来上がったセイルのグロメット(鳩目)の位置などを確認する必要がある。

1ポイントリーフは一般的な強風用であり、艇のヘルムに大きな変化は生じないが、さらに強風用の2ポイントリーフとするとセイルの風圧中心がより前方に移動するので、ジブセイルを併用しているとかなりのリーヘルムとなる。この場合ジブセイルを降ろしメインセイルのみの帆走を行なえば適切なヘルムに戻る。

<参考事項>

このHPではセイルプラン(実際の寸法を含む図面)を示さないことにしています。それは「GLラボ」がアマチュアが自作を始める支援・応援のためのwebであり、「AD艇」はこんなにしたら合板艇でも美しいフネが出来ますよと言う、実例として掲載しているからです。それにハルと違って、セイルやリグ(帆装)は、ビルダーの好みや帆装技術の向上に伴い幾らでも変更して試すことができるモノなのですから。

【22】スパー(円材)類の製作

スパーとしては以下の3本が必要である。

マスト 直径64~68mm 長さ400cm

ガンター 50mm×40mmから30mm×35mmまで変化 長さ355cm

ブーム 45mm×30mm 長さ270cm

ADは最近のスマートなディンギーと比べるとやや古臭いガンターリグというリグを採用している。このリグは帆走性能を多少犠牲にして、その代わりに強風下での帆走、離着岸、停泊など帆走全体の操作性を重視するという方針で採用しています。

この考え方はハルのデザインとも共通のものである。また最近の研究によりガンターリグの帆走性能が見直されていることを付け加えておく。更に艇の輸送、保管などの点でもガンターリグはマストが短い(ほぼ艇の長さと同じ)ため有利であり、結果的に艇の状態を良好に保つことができる。

スパーの材料として可能ならアラスカヒノキを使用する。マスト、ガンターは30mm厚板2枚の積層で、このとき木目が同じ方向に走らないように注意する。ブームは30mm×45mm角材をムクで使用する。

マスト頂部にはハリヤードのために滑車を備えることになるので、このためのスペースを滑車のサイズに合わせて積層前に準備すること。マストの断面は円形であり、直径は一定でテーパーはない。2枚の積層が終わったら、幾何学の授業を思い出しながらマスト材の隅の部分にラインを引き、まず8角形のマストを削り出す。

後はカンナとサンドペーパーで丁寧に仕上げる。丸カンナが利用できると効率が良い。

左の2部材はマストの積層前の状態。頂部にスリーブ(滑車)のスペースを準備している。右の2材はガンターの積層前の状態

マストを積層接着しているところ。長い材の積層は、平面で確実に接着する必要がある。さもないと曲がったまま積層されてしまう。

ガンターには積層の前にセールロープが通るグルーブ(溝)を彫っておかなければならない。 この作業にはルーターを使用するのが理想的であるが、この作業のほかにルーターを使う事は無いので高価なこの機械は人から借りて使うのがよい。ただしこのためのルータービットはあまり一般的でないので、独自に適切なサイズの物を用意する必要がありそうである。ルーターが利用できない時は、骨の折れることではあるが丸ノミとサンドペーパーでグルーブを仕上げることになる。グルーブ内部を塗装してから2枚を積層し、硬化が終わってから所定のテーパーに仕上げる。ガンターのマスト側先端に所定のジョーを取り付けること。

ガンター下端部のジョー。この隙間にマストを挟み込むようになる。セイルの通るグルーブ(溝)が見える。

アラスカヒノキに代わる材料としては、マストにはラワンの円材(階段手擦り用等に売られている)、ガンターとブームには米ヒバなどが考えられる。これらの他にウイスカーポールを作っておくとよい。

関連用語集

ヨットの製作でよく使う用語を集めました

ご注意:この用語集は「GL-Labo」独自の解釈や命名も含まれています。無断使用を禁止します。

アウトウェル :*ガンネル部分外側の防舷材、別名ラブバンド

アンカー :錨

ウィスカーポール:*スパーの一種、追い風時*マスト基部に取り付け*ジブを張り出すのに用いる

オープンボート :*デッキを持たないボートの総称、強度上各種の内部補強が必要となる

オフセット :*ハルの線図を表わすための一連の座標値群、原寸図と異なり狂いが生じない

カーベル :木造船の*ハル構造の一種、平張り、対語*クリンカー

ガーボード :*キールに接する外板、またはその部分、捻じれが大きいので工作がちょっと大変

カーリン :*コクピットなど、*デッキの開口部分の前後方向に走る縁材

ガジョン :*ラダー取り付けのための*トランサム側の金具、参考*ピントル

ガフリグ :古典的帆装の一種、4角の縦帆を斜めの*ガフで引き上げている

ガンターリグ :*ガフがほぼ*マストの延長線のように引き上げられる小型艇用帆装、例AD艇

カントフレーム :船首や船尾付近に配置される中心線と直交しない*フレーム、*ベベルが少ない

ガンネル :舷側上端部構造を言う、厳密にはこの部分の*ハル内側補強材

キール :船体構造のうち底部の背骨に当たる材、またはこの部分、竜骨

キャット :1本の*マストに1枚の*セール(縦帆)を装備した帆装形式

キャンバ :*デッキなどの湾曲度を示す言葉、全長に対しての高さ又は%で表わす

キングプランク :*デッキ中心線部分の部材、デッキ受け材であるから外からは見えない場合が多い

グースネック :*ブームを*マストに取り付ける接合可動部の金具の名称

クリート :結索具の一種、*ハリヤード等をこれにクリート結びして用いる

クリンカー :小型木造艇の*ハル構造の一種、鎧張り、同義語*ラップストレーク(米語)

グルードラップストレーク:接着により*クリンカーハルを形作る工作方法、GL工法

グルーブ :*セールの*ラフを*スパーに取り付けるために彫られた長い溝

クレイドル :「GLラボ」では*ハルを*モールドから分離した後、内部工作のため正立させる受け台

グレーティング :伝統的な格子状の木の床、丈夫で見た目に美しく排水通風に優れる

コーキング :水漏れや水の浸透防止のために行なう作業のこと

コクピット :操艇のため*デッキより一段低く設けられた開口スペース

シアー :舷側上端部カーブを示す(主に図形上の)言葉、類似語*ガンネル

シート :*セールをコントロールするロープの総称、例メインシート、ジブシート

ジブ :*マストの前方の*ステイに取り付けられる、3角形をした*セール

ジョー :*ガンターまたは*ガフの基部の*マストと接触する結合部構造

ショックコード :ゴム紐、*センターボードや*ラダーブレードの上げ下げ等に使われる

スォート :ボートの左右の舷を繋ぐ腰掛け板状の構造部分

スカーフ :木材を繋ぐ方法の一種、斜めに削った2面を接着する

スカッパー :*デッキ上の水を船外に排出するため舷側に設けた穴のこと、類似語*リンバー

スターン :船尾または船尾方向を示す言葉、参考*トランサムはこの一部、対語*バウ

スタンディングリギング:**リギングのうち通常固定されていて常時調節されないもの、静索

ステアリング :舵をとること、「GLラボ」ではこのための*リギングがステアリングライン

ステイ :*マストなどを支える*スタンディングリギン、シェラウドとも言う

ステーションナンバー:*フレームなどの位置を示す数値、ここでは船尾(F0)からの距離をミリで示す

ステム :船首材または船首部、*バウの先端部を指して言う

ストリンガー :縦通材、リバンドと呼ぶこともある、「GLラボ」では*モールドの縦方向部材

スパー :*マスト、*ブーム、*ガンターなど帆装(*リギング)のための円材の総称

スループ :1本の*マストに1枚のメインセールと1枚の*ジブを装備した標準的帆装形式

スロット :*キール部分の*センターボードが出入りする隙間など、隙間の総称

セイル(またはセール):帆、メインセイル、*ジブセイルなど、セイルをスルと発音することもある

センターボード :艇の横流れ防止のため、底部から下ろされる板、類似語*ダガーボード

ターンバックル :*ステイなどワイヤーの長さをネジの螺旋を利用して調節する装置

ダガーボード :横流れ防止板の一種、スライドして上下する、類似語*センターボード

チャイン :合板艇などで舷側板と底板が角度をもって交差する線、例シングルチャイン

ティラー :舵棒、*ティラーエクステンションを取り付けて操作性を上げている

ディンギー :作業用でない趣味の小型ボートの総称(諸説あり)

デッキ :*ハル上部の外板、甲板

デッキビーム :甲板下を左右方向に支える梁材、通常*キャンバを持つ

トラベラー :*シートの調節装置系のうち*デッキ側の可動部分

トランサム :板状の船尾材のこと、参考:尖った船尾はトランサムとは呼ばない

ドレーンホール :コック(栓)を取り付けた状態の水抜き穴、関連語*リンバー

ニー :鋭角部分に集中荷重がかかるのを防止するための弧状補強材(例:*ハンギングニー)

バーバーホーラー:*ジブ*シートを最適の位置にリードするための*リギング

バウ :船首部分の総称、または船首方向のこと

バウプレート :フォア*ステイや*ジブの*タックを取り付けるための船首の金具

バウホーサー :*アンカーロープを通すための船首部の穴、同義語フェアリーダー

バテン :滑らかな曲線を描くための木製定規、必要な長さのものを自作して用いる

パドル :オールなど手漕ぎの道具の一種、両手で使いオールロックを必要としない、櫂

ハリヤード :*セールの揚げ降ろしのため、セール頂部に取り付けられるロープ

ハル :船殻部分、一般にハルに*デッキが取り付けられて船体が完成する

バルクヘッド :船体隔壁、強度メンバーであり防水区画を仕切る壁ともなる、ADでは3個所

パレルライン :*ガンターを*マストに添わせ*セールの形を整えるための*リギング

ハンギングニー :*ビームシェルフのところで*デッキビームを上下方向に補強する*ニー

ピーク :*セイルの上端部のこと、参考クルー(後端部)タック(前下端部)

ビームシェルフ :*ハルの左右両側でデッキビームを受ける前後方向の部材

ビルジ :*ハルの喫水線付近、もっとも曲がりの激しい部分を言う、また船内に溜まった水

ピントル :*ラダー取り付けヒンジ部分のラダー側のピン、関連語*ガジョン

ブーム :メインセールの下の辺(フット)を支える水平方向の*スパー

フットベルト :セーリング時、乗員が足をこれに掛けて体を安定させるためのベルト状の装備

プランク :外板のこと、または外板を張る作業のこと(プランキング)

フレーム :船体を前後から見た場合の断面を形作る構造部分、肋材、AD艇では積層する

ブレストフック :オープンボートでガンネルがバウで交わる部分の補強材、ニーの一種

フロアー :「GLラボ」では*ハル底部の床材のこと、これを支える梁部分をフロアービームと呼ぶ(伝統的にはこの梁のことをフロアーと言う)

ベイラー :艇内の水(*ビルジ)を動力を用いないで、帆走中に流体力学的に排出する装置

ベベル :主に*フレーム、*デッキビーム等の木口が外板と接するときなす傾き

ベベルゲージ :*ベベルを計って写しとるのに便利な道具、角度定規

ヘルム :艇が風に対して向きを変えようとする傾向、例ウエザーヘルム、リーヘム

ホグ :*キールに接して上方に設置された*ガーボードプランクを受け止める為の部材

マスト :帆柱、*ガンターリグの場合、ガンターをアッパーマストとも言う

マリングレード :耐水合板の等級を表わす言葉、マリン合板

メインセイル :主帆

モールド :*ハル形成のための型全体を指して言う

モノコック :例えばピンポン球のように、外殻だけで強度を保っている構造

ラダー :舵、普通ラダーブロックとラダーブレードから構成される

ラップストレーク:*クリンカーの同義語(米語)、参考*グルードラップストレーク

ラップ :*クリンカー構造で外板が重なっている部分、類似語*ランド

ラニヤード :*ステイなどの取り付けと長さ調節を兼ねる細いロープを束ねた装置

ラビングストリップ:摩材の総称、「GLラボ」では*キール下面を保護する帯状の部材

ラフ :*セールの前縁部を指す言葉、参考リーチ(後縁)フット(下縁)

ラベット :*キール、*ステムの両側方に*プランクと接するために彫られた長い溝

ランド :*クリンカーで次の板を重ねるため平らに削られた部分、類似語*ラップ

ランニングリギン:例えばメイン*シートのように常時調節される*リギング、動索

リーフ :強風に備えて*セールの一部を畳み込んで面積を減らすこと、縮帆

リギング :帆走のための*デッキ上部の装備全体を指す言葉

リグ :意味は*リギングに近いが、特に帆装形式を示す言葉

リンバー :自由に水が流れるような水抜き穴、類似語*ドレーン

レイジージャック:*セールを降ろしたとき*ブームが*デッキ上に落ちてくるのを防ぐリギング

レイキ :*マストの取り付け状態のうち後方への傾きを示す言葉