【学ぶ】合板の使い方

良い合板と出会う視点を提供します。

合板の製造過程、木造艇の材料としての合板の長所と使用法を解説しております。GL工法やS&G工法はもちろん、それ以外の工法やラダーなどのパーツを 製作する上でも有用とされる「合板」を知りましょう。

当ページは、「KAZI」誌 '94年12月号「アマコン・ジャーナル」「木造艇製作の周辺技術 その15」に掲載した記事(原執筆者:丹羽 章二、 構成責任者:土井 厚)から抜粋(一部編集)したものです。無断転載をお断りします。

木造艇製作の周辺技術

横山晃氏の提唱になる新世代の木造艇の要件としては、軽量であること、堅牢で耐久性のあること、そして高速性が得られることがあげられます。 もちろん、その理にかなった美しさは、自作を志す人にとって、垂涎の的です。

ここで、合板使用のGL工法(グルードラップストレーク工法、接着によるクリンカー工法)や S&G(ステッチアンドグルー工法、縫い合わせ接着工法)も新世代の木造艇の範疇に入れることはできないでしょうか。 筆者は、できると考えます。

ただし、それには、合板が船体の構造材としての、堅牢性、耐久性、美観を備えているという条件を満たしていることが必要です。

わが国では、合板は、ベニヤ(本来は合板の素材となる薄板、単板を意味する)という俗称で呼ばれ、 それはなにか安普請の象徴のように思われてきたきらいがあります。しかし、高品質の合板には、様々な長所があり、 使用法によっては、新世代の木造艇には、打ってつけの材料になります。

今回は、木造艇の構造材の一端を担う、合板についての話題をお届けします。 もちろん、GL工法やS&G以外の艇でも、合板を使用する可能性は大いにあります。 また、ラダーやセンターボードなどの素材としては、合板が今以って広く使われます。 その意味では今回の「合板篇」は、多くの読者の方に役に立つと思います。

<合板はこうしてできる>

合板がどのようにしてできるかを知っておけば、船体の構造材としての適否や品質を見抜く際に、役に立ちます。 そこで、まず、合板の製造過程を見てみましょう。

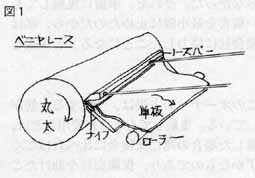

1 単板を作る

原木をベニヤレースに掛けて、回転させながらナイフで剥いで、単板(ベニヤ)を作る。(まるで、ジャガ芋の皮をむくようだが、これがなかなかの高等技術。 ベニヤレースの工作機としての性能は日本製が世界のトップレベルである。)

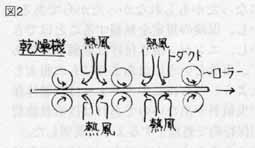

2 単板の乾燥

熱風を当てて単板を乾燥する。一般の木材に比べてはるかに薄いので、乾燥時間も格段に短く、数分から数十分の工程で完了する。 乾燥により、接着性能が向上するし、合板としての品質も向上し、仕上がり後の狂いも減少する。

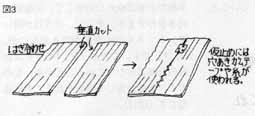

3 単板の剥ぎ合わせ、補修

スカーフや突き合わせにより単板を剥ぎ合わせる。縦はぎではスカーフ、横はぎで突き合わせにする。欠落部には埋め木をする。

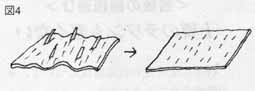

4 単板のならし

木目方向に小さな傷を入れて、繊維を切り、単板の暴れをなくす。この工程により、合板の仕上がり後の狂いを減少させることができる。

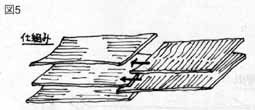

5 単板の仕組み

単板木目が交互に直行するように、組み合わせる。6ミリ以下の厚さでは3プライ(3枚重ね)、12ミリまでは5プライが普通。

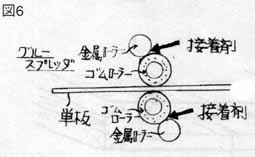

6 接着剤の塗布

調合した接着剤をローラーで単板に塗る。グルースプレッダという大型の機械が使われる。

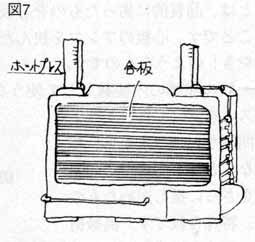

7 積層・圧締

コールドプレス機で冷圧して、仮接着をし、ホットプレス機で熱圧し、本接着する。熱圧時の温度は百数十度である。 圧力・温度・圧締時間の設定が決め手。

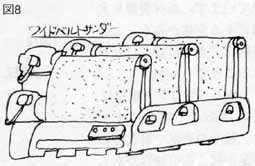

8 仕上げ

縁を切り落とし所定の寸法に裁断する。その後、表面をサンディングする。幅が1メートルもある大型ベルトサンダーが使われる。 サンディングにより厚さを均一にし、表面をなめらかにする。

合板がこのような工程を経てできることを考えたうえで、合板の品質について考えてみましょう。

<マリン合板について>

マリングレードという規格は存在しない

外国のボートビルディングの雑誌などには、マリングレードプライウッドという言葉が出てきます。しかし、わが国にはこの規格は存在しません。 せいぜいマリンタイプという呼び名がふさわしいと思います。

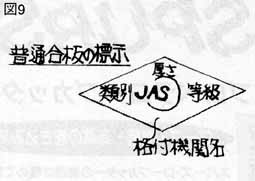

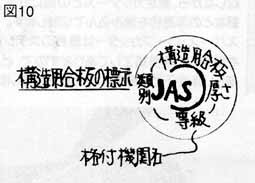

航空用の合板(JIS規格)を除いては、合板の規格のすべては、日本農林規格(JAS)によって定められています。 そうです。ももの缶詰についているあのJASマークは、合板にもついています。

JASの規格のうち普通合板については、1~3類の規格があります。そのうち、3類はほとんど生産されていません。 2類よりも1類の方が高性能です。俗称耐水ベニヤといわれるものは、普通合板の1類のことです。これは、マリンタイプと して使えるでしょうか。残念ながら、使えません。

さらに高性能の合板をあえてJASの規格に求めるならば、構造用合板特類という規格になります。

次表は、JASの規定する各類の性能試験を表しています。

引っ張り剪断試験

|

特類 |

幅25ミリ長さ80ミリ(剪断面25×25ミリ)の試験片を72時間煮沸した後、室温の水中で冷まし、ぬれたままで試験し、ラワンなら7kg/cm2以上 |

|

1類 |

幅25ミリ長さ80ミリ(剪断面25×25ミリ)の試験片を4時間煮沸し、60℃で20時間乾燥し、さらに4時間煮沸後、室温の水中で冷まし、ぬれたままで試験し、ラワンなら7kg/cm2以上 |

|

2類 |

幅25ミリ長さ80ミリ(剪断面25×25ミリ)の試験片を60℃の温水に3時間浸漬後、室温の水中で冷まし、ぬれたままで試験し、ラワンなら7kg/cm2以上 |

以上のような性能の違いは、接着剤の違いによります。通常使用される接着剤は、次のとおりです。

特類……フェノール樹脂

1類……メラミン・ユリア共縮合樹脂

2類……ユリア樹脂に充填材の小麦粉を加えたもの

結局、わたしたちがマリン合板として、使ってきたのは、フェノール樹脂を接着剤にした合板です。 輸入もののマリン合板もやはり、フェノール合板です。

なぜ、1類の耐水合板では、いけないのか。耐久性に格段の差があるからです。 上記の性能試験では、経年変化を煮沸・浸漬試験で推定できるという理論に基づいています。 合板によるハーフライフの試験・推定例があります。ハーフライフとは接着強度が半分に落ちるまでの時間です。

煮沸・浸漬試験による接着強度のハーフライフ推定値

|

使用接着剤 |

イエローバーチ (キハダカンバ) |

ダグラスファー (ベイマツ) |

|

フェノール樹脂 |

30年 |

30年 |

|

メラミン樹脂 |

3年 |

10年 |

|

ユリア樹脂 |

1年 |

7年 |

これを見ても、1類の合板は、マリン合板としては不適と言えます。 また、合板の接着強度の劣化の度合いは、樹種によって異なることもわかります。 ただし、フェノールを使用すれば、樹種の違いによる影響を受けにくいことも推定されます。

<よい合板と悪い合板>

合板の品質を見る観点、あれこれ

・ 心板のアンコ

3プライの合板の中板が表面板と異なっているものがあります。予想されることは、 品質的に劣ったものを心板にすることです。心板のアンコを挟んだ「どらやき」のようなものです。 一般の建築の内装材として使うなら、コストを下げても、美観上は問題ないのですから、 結構なことです。また、この発想をさらに推し進めたものが、特殊合板です。 高級樹種のつき板を表にしたり、合成樹脂の化粧板を貼りつけています。 森林資源を大切にする意味からも、この技術は、さらに盛んに使われることでしょう。 しかし、マリン合板には、これはあってはなりません。 強度の不足や耐久性の不足が起こる可能性があるからです。

・ 裏割れって何?

合板の技術用語として、裏割れという言葉があります。これは、ベニヤレースから、 削りだされた単板の裏(丸太の芯側)に無数のわれが起こることです。これは、単板の製作工程 からいっても必然的に起こることです。ただ、この裏割れは少ないほうがいいのです。 接着層に微細な隙間ができて、強度や耐久性に問題が生ずるからです。裏割れの程度は ベニヤヤレースに取り付けられているナイフの形状または木材の種類や品質によって変わってきます。 合板の木口を30倍程度の顕微鏡で見るとよく分かります。拡大鏡では、 見えるか、見えないかといったところです。拡大鏡で見てよく分かる程度なら、問題があります。

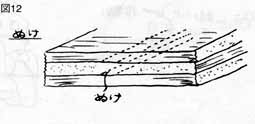

・ 心板の「ぬけ」

合板の心板が抜けて空間ができていることがあります。これは、単板の「仕組み」工程に入る前の 単板の「はぎ合わせ」工程の不手際か、その後の心板のずれによって起こります。 通常、木目と垂直方向に接ぐときは、双方の単板の端を単板の表面に垂直に切断して、 切断面を突き合わせます。そこで、接ぎ目が開いて、トンネル状の空間ができたものが、 「ぬけ」です。このような、「ぬけ」は合板の全幅にわたっていることが多いものです。 強度が著しく損なわれることは必至です。

<合板の樹種選び>

上質のラワンも悪くない・・

合板によく使われる樹種について、その特性を見てみましょう。

・ ガブーン(オクメ)

アフリカ産。比重0.44。耐朽性小。加工容易。肌目粗く、仕上げ面が毛羽立ちやすい。

・ ラワン

フタバカガキ科の樹木の総称。一口にラワンといっても様々なものがある。比重0.49から0.57。 加工容易。耐朽性は、小から中庸。赤ラワンが良いと言われる。

・ マホガニー

中南米産。赤褐色の表面は、美しい。やや固く。比重は、0.55とやや重い。加工容易。耐朽性大。

・ ダグラスファー

俗称ベイマツ。アメリカトガサワラ。やや固く加工性は、中庸。比重は、0.55とやや重い。耐朽性も中庸。

近年、東南アジア産の樹木が輸入しにくくなり、アフリカ材が増えてましたが、ラワン合板は、 今でも国産合板の主流です。良質のラワン合板は、マリン合板として「悪くない」と筆者は考えます。

<マリン合板の入手>

マリン合板をめぐる事情は、きびしい

筆者は、本篇で、国産合板のメーカー批判をするつもりでした。ヨーロッパ等のマリン合板を見ると、 6mm厚で5プライ、しかもすべて層の単板が同じ材料でできているなど、良心的で種類も豊富です。 しかし、わが国のマリン合板をめぐる事情を調べていくうちに、そのことは、断念しました。 ここ10年ほど前に、今までマリン合板を作っていたメーカーの殆どが、その分野から撤退をしていることが分かったのです。 作っても売れないからです。FRPの船が主流となり、自作をする人も減っているのです。

世界的第2位の合板生産量を誇る、わが国にあって、有数の合板産地である、当地名古屋でも、 マリン合板を作るメーカーは皆無となっています。

海外の合板を輸入したものを入手するという方法もあります。オランダの一流ブランドの合板は、 ロイド規格というなおも厳しい条件をクリアしているなど、定評があるところです。

<合板に託す夢>

こんな合板があったら・・・

合板は、縦横いずれの方向にも等しく強度を持たせてあります。 GL工法やS&G工法では、合板を互いに重ね合わせて接着したり、縫い合わせたりし て、モノコック構造を作っています。そこで、合板の横方向の強度は、大きな役割を果たします。 この横方向の強度のおかげでGLやS&Gではフレーム構造を省略できることになったのです。 これらの工法では、優れた特性を持った、合板を得ることが大切な要件となります。

ところが、フレーム構造のチャイン艇では、そのような合板の性質は、やや無駄になります。 横方向の強度を減らし、その分を縦方向の強度を上げることに回したいのです。 そんな、マリン合板はできないでしょうか。もちろん、今はありません。

しかし、できないことはないのです。LVLという構造用合板があります。平行合板ともいいます。 これは、木目の方向を揃えて積層し、長軸方向の強度を上げたものです。 この技術を応用したマリン合板は、できないものかと思います。アマチュアビルダーの夢を寄せ合えば、 メーカーを動かすことも、あながち夢のまた夢とはいえないのではないでしょうか。

一年有余の連載が続いた、周辺技術の連載も今回を以って、ひとまず、ひと区切りとさせていただきます。 読者の方々のご支援に感謝しつつ、筆を置きます。次号からは、さらに強力な執筆陣により連載が続きます。 アマコンジャーナルの灯は、消えることはありません。本シリーズに対するいっそうのご支援をお願いします。