【学ぶ】ヨット工作法

|

合板艇 |

チャイン艇のすべてとグルード・ラップストレーク(GL)艇 |

|

非合板艇 |

GL艇を除きラウンドボトム艇のほとんど |

まずは、当サイトの名称にも使っている「GL」工法の紹介をします。

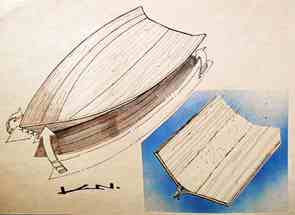

GL工法

− GL工法とは

従来、ラウンドボトムのハル(丸い船体)を合板で形成することは不可能とされてきましたが、重なり合った外板を銅リベットで繋ぎ合わせるという伝統的なクリンカー(鎧張り)の方法を、合板とエポキシ接着を用いた方法へ置き換えることによってラウンドボトムのハルの形成を可能とする工法が、GL工法です。鎧張りは「ラップストレーク(Lapstrake)」と呼ばれているので、特にこの接着(Glued)工法のことを「グルード・ラップストレーク(Glued Lapstrake)」と呼んで区別しています。

− 軽量で丈夫

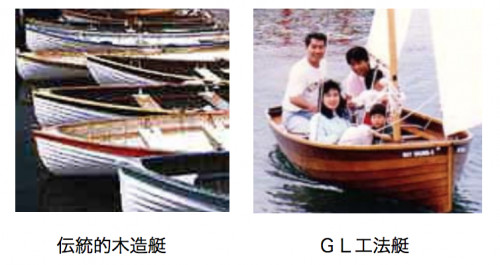

上図のように、伝統的木造艇とGL工法艇とは同じように見えますが、クリンカー艇の伝統的な作業は、板の切り出しと重ね合わせなど、素人には難しいものとされています。 初心者にも建造が容易な工法がGL工法です。主な材料は合板で、驚くほど軽く丈夫なフネが出来るのです。クラシックな外見にもかかわらず、理想的なモノコック構造を形成できるのでフレーム(肋材)を必要とせず、非常に軽量です。

− 流麗なライン

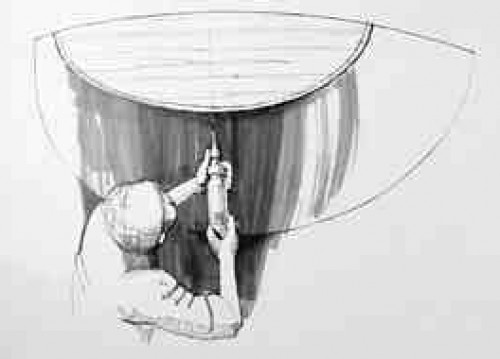

満足な美しいラウンドボトム(丸みを帯びた船底)を実現するためには片側で最低7~8枚の外板(ストレーク)をエポキシ接着剤で次々と貼り重ねます。重なりの部分(ラップ:幅は板厚により18~25ミリ)を斜めに削ってから次のストレークを接着します。このとき現れる何本もの流れるようなラインが、外観上の最大の特徴です。このラインは設計図では普通示されないので、各自が幾何学的方法で決定しますが、プランキング作業での修正の程度が、流れるようなラインの出来映えを決定します。

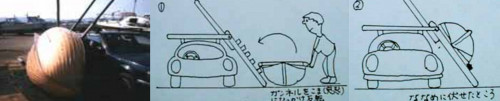

− カートップも可能

市販の合板の長さは8フィート(2.4メートル)だから、15フィートを超える艇では2ヵ所スカーフ(そぎ継ぎ)しなければなりません。総合的にみて小型艇(14 フィート以下(1ヵ所スカーフ))に適した構造といえます。この程度のサイズになるとカートップで運ぶのが難しいのですが、GL構造 のため軽く、工夫すれば単身でカートップ(車載)できます。

カートップ の方法

GL工法で、自分で作ったクラシックボートを、自分の手で漕いだり、帆走させるという贅沢な気分を味わえます。

では、GL工法以外で、チャイン艇、ラウンドボトム艇、各々から代表的な工法を説明しよう。

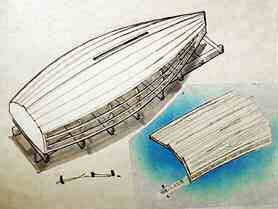

フレーム合板プランキング工法:

この工法だけはエポキシ時代以前からの工法が改良されたものであり、オリジナルはマリン合板とフェノール系接着剤など、技術革新による新製品により可能になった時点に開発された、、第1次新世代艇、と言うべきよく知られた木造艇構造である。この工法のおかげで広くアマチュアの自作が可能になったと考えられる。当初のこの工法では接着剤と木ネジとはお互いに補いあう関係であった。

しかしエポキシ系接着剤による現新世代艇では(前述のとおり)プランキングに使われた木ネジなどは接着硬化までの仮止めの役目をするに過ぎなくなった。今や仕上げの邪魔になる上に、目障りだからと木ネジを接着硬化後に全部取り除いてしまうか、初めから仮クギで仮止めしながら接着するビルダーもいるくらいである。

基本的な構造と工作方法は、フレーム何枚かを並べて配置し、これにキール材、チャイン材などを曲げ付けて骨組みを完成し、この上に合板を貼り付けるものである。設計図から骨組みを作る過程が理解しやすく、作業も簡単であり、自作の基本の工法と考えらる。多くの設計例があり、自作者が艇の選択に迷うほどである。

合板は曲げと捻りから曲面を形成するのでハル形状の自由度がある程度制限を受けものの、アマチュアによる自設計も容易である。 次で紹介する他の幾つかの構造と比較すると、まだ完全には新世代艇に移りきっていない‥‥地味だが堅実な印象を受ける工法である。

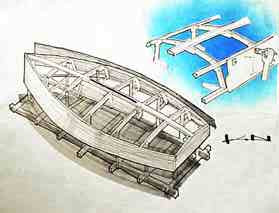

S&G(ステッチ&グルー)工法

前記のフレーム艇では、骨組みを介して外板が接着されハルが構成されていたが、S&Gはフレームのみならず骨組みを全部取り除いたような、大胆な構造である。 合板の外板は展開図から切り出され、お互いに直接銅の針金で縫い合わせられて、ハルが形成される。このままではいかにも頼りないが、普通この状態にバルクヘッド(隔壁)を取り付けることにより正確なしっかりとした船体に変身する。 その後接合部をガラス繊維のテープ、マイクロバルーン・エポキシなどで補強、外側の針金は切り取られ(又はすべて引き抜かれ)たうえ接着、整形されて完成する。 いかに正しく展開図通りに合板を切り出すかによって精度が決まる。非常な軽量艇に仕上がるのと工作期間が驚異的に短いのが特徴である。 このため作業場の広さと占有期間に制限のある多くの自作者から(船台がいらないため工作中に立てかけたり、裏返したりできると)絶賛支持されている。 S&G艇専門の自作ブループ「S&G造船協会」の府川事務局長によれば、すべてのチャイン艇をS&G化によって更に軽量、高性能に変身させることができるとのことである。

「ステッチ&グルー」の名称は、その工法の特徴を余すところなく表現しており、ネーミングとしても最高の傑作であると思う。

CCW(カナディアン・カヌー)工法

細身の台形断面のストリップ(小割板)をモールド上に並べて仮止めし、隣り合うストリップの間のV型の隙間にエポキシ樹脂を充填する。樹脂には重量軽減と弾性を持たせるためにマイクロバルーンを添加して用いる。基本になる材料の断面が小さいので繊細なラウンドボトムの船形を正確に表現できる。また軽量で弾性に富むハルができあがる。

隣どうしのストリップはその厚み部分だけで繋がっているため、モールドに前もって多数の幅広のフレームを曲げ付けておき左右方向の強度を確保する必要がある。しかし最近はストリップを2重3重に積層する方法が盛んになってきた。この様に積層した場合には非常にリジットなハルを形成できるので、フレーム構造が不要となる、また艇の前後方向に対して角度を持たせてプランクできるから、長い材が必要でなくなる。したがって大型艇で採用するときにもメリットの大きい工法である。

また細身のストリップは自由に曲げられるので隣どうしの接触面の擦り合わせ作業(いわゆる、口を引く作業)が不要であるので作業効率が非常に優れている。

この工法の問題点は多数のストリップの台形断面の処理に意外と苦労させられることである。 自動カンナに斜め固定のジグを取り付けて削り出すのがもっとも効率的だが、多くの自作者がより簡単な道具の工夫を重ねているところである。

工法の名称は、横山晃氏がカナディアン・(セーリング)カヌーを設計するに当たって初めて採用した工法で、多くの自作者からの評価を得て定着した。 CCWのWはWEST処理(エポキシ樹脂による木部の全体処理)を意味するが、この言葉は後に有名な商品名になってしまった。筆者の独断だが、この工作の特徴をもっと的確に表現した名称で呼ばれるのがふさわしいと思う。